Индустријски робот

Индустријски робот је систем робота који се користи за производњу. Индустријски роботи су аутоматизовани, програмибилни и способни да се крећу по три или више осa слободе[1].

Типичне примене робота укључују заваривање, фарбање, монтажу, демонтажу[2], одабир и место за штампану плочу, паковање и етикетирање, палетирање, преглед производа и тестирање; све је постигнуто великом издржљивошћу, брзином и прецизношћу. Могу вам помоћи при руковању материјалима.

2020. године, према проценама Међународне федерације роботике (МФР), широм света је деловало 1,64 милиона индустријских робота[3].

Врсте и карактеристике[уреди | уреди извор]

Конфигурације робота које се најчешће користе су зглобни роботи, SCARA роботи, делта роботи и картезијански роботи, (портални (гантри) роботи или X-Y-Z роботи). У контексту опште роботике, већина врста роба спадала би у категорију роботског оружја (својствено употреби речи манипулатор у ИСО стандарду 8373). Роботи показују различите степене аутономије:

Стандард ИСО 8373: 2012 индустријског робота дефинише као:

Аутоматски контролисан, репрограмибилан, вишенаменски манипулатор који се може програмирати у три или више оса, који може бити фиксиран на месту или мобилни за употребу у апликацијама индустријске аутоматизације.

- Неки роботи су програмирани да верно изводе одређене радње изнова и изнова (понављајуће радње) без варијација и са високим степеном тачности. Ове акције су одређене програмираним рутинама које специфицирају правац, убрзање, брзину, успоравање и удаљеност низа координираних покрета.

- Остали роботи су много флексибилнији у погледу оријентације објекта на којем раде или чак и задатка који треба да обави на самом објекту, а који ће робот можда морати да идентификује. На пример, за прецизније навођење роботи често садрже подсистем машинског вида који делују као њихови визуелни сензори, повезани са моћним рачунарима или контролером[4]. Вештачка интелигенција постаје све важнији фактор модерног индустријског робота.

Историја индустријске роботике[уреди | уреди извор]

Најранијег познатог индустријског робота, у складу са ИСО дефиницијом, довршио је "Бил" Гриффитх П. Таилор 1937. године и објавио у Meccano Магазин[а]. , марта 1938.[5][6]. Уређај сличан дизалици изграђен је готово у потпуности користећи Meccano делове[б], а покретао га је један електрични мотор. Било је могуће кретање у правцу пет оса слободе, укључујући хватање и окретање хватача. Аутоматизација је постигнута коришћењем бушених папирних трака за активирање магнетних елемената, што би олакшало кретање управљачких полуга дизалице. Робот је могао слагати дрвене блокове по унапред програмираним обрасцима. Број потребних окретаја мотора за сваки жељени покрет прво је цртан на папиру са графиконом. Те информације су затим пренете на папирну траку, коју је такође покретао један мотор робота. Крис Шут направио је комплетну копију робота 1997. године.

Џорџ Девол се први патент за роботику пријавио 1954. (додељен 1961). Прва компанија која је произвела робота била је компанија Униматион данас Вестингхаус, коју су основали Девол и Џосеф Ф. Енгелбергер 1956. Униматион роботи су такође названи програмабилним машинама за пренос, пошто је њихова основна употреба испрва била да преносе објекте са једне тачке на другу, мање од десетине стопа. или тако одвојено. Користили су хидрауличне погоне и били програмирани у заједничким координатама, тј. углови различитих зглобова су ускладиштени током фазе подучавања и поновљени у раду. Били су тачни на 1/254000 mm[8] (напомена: иако тачност није одговарајућа мера за роботе, обично се процењује у смислу поновљивости). Касније је компанија Униматион је лиценцирала њихову технологију Kawasaki Heavy Industries и GKN, производећи Униматион роботе у Јапану и Енглеској. Већ неко време једини супарник Униматиона био је Cincinnati Milacron Inc, Охајо. То се радикално променило крајем 1970 их када је неколико великих јапанских конгломерата почело да производи сличне индустријске роботе.

1969. Виктор Шаинман на Универзитету Станфорд изумео је Станфордову руку[в], потпуно електрични зглобни робот са 6 осa слободе који је конструисан да омогући решење за руке робота[г]. То му је омогућило да тачно следи произвољне стазе у простору и проширио је потенцијалну употребу робота на софистицираније примене као што су монтажа и заваривање. Шаинман је затим дизајнирао други крак за MIT AI Lab, назван „МИТ крак“. Шаинман је, након што је добио стипендију од Униматeона за развој својих дизајна, продао те дизајне Униматиону који их је даље развијао уз подршку Џенерал Моторса, а касније га је пласирао као програмабилну универзалну машину за монтажу (ПУМА).

Индустријска роботика полетела је прилично брзо у Европи, и АББ Роботика и КУКА Роботика довели су роботе на тржиште 1973. АББ Роботика (раније АСЕА) представила је ИРБ 6, међу првим светским комерцијалним роботима на тржишту са свим електричним микропроцесорима. Прва два робота ИРБ 6 продата су Магнуссону у Шведској за брушење и полирање цевних лукова и уведени су у производњу у јануару 1974. Такође, 1973. Године, КУКА Роботика је изградила свог првог робота, познатог као ФАМУЛУС[11][12], такође једног од први зглобних робота који су имали шест електромеханички погоњених руку.

Интерес за роботику се повећао крајем 1970 их и многе америчке компаније су ушле на терен, укључујући велике фирме попут Џенерал Електрика и Џенерал Моторса (које су основале заједничко улагање ФАНУЦ Роботику са ФАНУЦ ЛТД из Јапана). Америчке стартап компаније обухватале су Automatix и Adept Technology, Inc. На врхунцу бума робота у 1984. године, Униматион је стекла компанија Westinghouse Electric Corporation за 107 милиона америчких долара. Вестингхоусе је 1988. године продао Униматион компанији Stäubli Faverges SCA из Француске, која још увек израђује зглобне роботе за опште примене у индустријским и чистим просторијама, а чак је купила и роботску дивизију Bosch крајем 2004. године.

Само је неколико јапанских компанија на крају успело да опстане на овом тржишту, а главне су биле: Adept Technology, Stäubli, шведско-швајцарска компанија ABB Asea Brown Boveri, немачка компанија КУКА Роботика и италијанска компанија Comau.

Технички опис[уреди | уреди извор]

Дефинисање параметара[уреди | уреди извор]

- Број осa - потребне су две осе слободе да би стигле до било које тачке у равнини; За достизање било које тачке у простору потребне су три осе. За потпуну контролу оријентације краја руке (тј. Зглоба) потребне су још три осе (нагиб, нагиб и котрљање). Неки дизајни (нпр. SCARA робот) ограничавају могућност ограничавања кретања у погледу трошкова, брзине и тачности.

- Степени слободе - то је обично исто као и број оса.

- Радни коверти - подручје простора до којег робот може доћи.

- Кинематика - стварни распоред крутих чланова и зглобова у роботу, који одређује могућа кретања робота. Класе кинематике робота укључују зглобне, картезијанске, паралелне и SCARA роботе.

- Носивост или корисни терет - колико тежину робот може да подигне.

- Брзина - Колико брзо робот може позиционирати крај руке. То се може дефинисати угаоним или линеарним брзинама сваке осе или као сложена брзина, тј. Брзина краја крака када се све осе крећу.

- Убрзање - колико брзо се ос може убрзати. Пошто је ово ограничавајући фактор, робот можда неће моћи да достигне задану максималну брзину за кретања на краткој удаљености или сложену стазу која захтева честе промене правца.

- Тачност - колико близу робот може доћи до командованог положаја. Када се мери апсолутни положај робота и упореди са командним положајем, грешка је мерило тачности. Прецизност се може побољшати спољним сензорима, на пример системом вида или инфрацрвеним светлом. Погледајте калибрацију робота. Прецизност може да варира у зависности од брзине и положаја унутар радне коверте и корисног терета (погледајте усаглашеност).

- Поновљивост - колико добро ће се робот вратити у програмирани положај. То није исто што и тачност. Може бити да када му се каже да иде до одређеног положаја X, Y, Z, може доћи само до 1 мм од тог положаја. То би била његова тачност која се може побољшати калибрацијом. Али ако се тај положај подучава у меморији контролера и сваки пут када се пошаље тамо враћа се унутар 0,1 мм од ученог положаја, тада ће поновљивост бити унутар 0,1 мм.

Тачност и поновљивост су различите мере. Поновљивост је обично најважнији критеријум за робота и слична је концепту „прецизности“ у мерењу - видети тачност и прецизност. ИСО 9283[13] поставља метод којим се могу мерити и тачност и поновљивост. Уобичајено је да се робот шаље на подучени положај неколико пута и грешка се мери при сваком повратку у положај након посете 4 друге позиције. Поновљивост се затим квантификује коришћењем стандардне девијације тих узорака у све три димензије. Типични робот може, наравно, да направи позициону грешку која премашује то и то може представљати проблем процесу. Штавише, поновљивост је различита у различитим деловима овојнице и такође се мења брзином и корисним оптерећењем. ИСО 9283 предвиђа да се тачност и поновљивост морају мерити максималном брзином и максималним корисним оптерећењем. Али ово резултира песимистичним вредностима, док би робот могао бити много прецизнији и поновљивији при малим оптерећењима и брзинама. Поновљивост у индустријском процесу такође подлеже тачности крајњег ефектора, на пример, хватаљке, па чак и дизајну 'прстију' који одговара хватаљки објекту који се хвата. На пример, ако робот ухвати вијак по глави, вијак би могао да буде под случајним углом. Каснији покушај уметања вијка у рупу могао би лако пропасти. Ови и слични сценарији могу се побољшати „уводима“, нпр. тако што је улаз у рупу био сужен.

- Контрола кретања - за неке апликације, као што је једноставно склапање и постављање, роботу је потребно само да се врати на ограничен број унапред научених положаја. За софистицираније примене, попут заваривања и завршне обраде (фарбање прскањем), кретање се мора континуирано контролисати да би следило пут у простору, са контролисаном оријентацијом и брзином.

- Извор напајања - неки роботи користе електричне моторе, други користе хидрауличне актуаторе. Први је бржи, други је јачи и користан у применама као што је бојење прскањем, где би искра могла покренути експлозију; међутим, ниски унутрашњи притисак ваздуха на рукама може спречити упад запаљивих пара као и других нечистоћа. У данашње време је мало вероватно да ћете на тржишту видети хидрауличке роботе. Додатна заптивања, електрични мотори без четкица и заштита од варница олакшали су изградњу јединица које су способне да раде у окружењу у експлозивној атмосфери.

- Погон - неки роботи повезују електричне моторе на спојеве помоћу зупчаника; други директно повезују мотор са зглобом (директни погон). Коришћење зупчаника резултира мерљивим „зазором“ који представља слободно кретање по оси. Мањи роботски кракови често користе једносмерне моторе велике брзине и малог обртног момента, који обично захтевају велике преносне односе; ово има недостатак повратне ветра. У таквим случајевима се често користи хармонични погон.

- Усклађеност - ово је мера количине у углу или даљини коју ће осовина робота померити када се на њу примени сила. Због усклађености када робот крене у положај који носи свој максимални корисни терет, налазит ће се у положају нешто нижем него када не носи оптерећење. Усклађеност може бити одговорна и за прекорачење брзине при преношењу високих корисних терета, у том случају треба убрзати убрзање.

Програмирање робота и интерфејси[уреди | уреди извор]

Постављање или програмирање покрета и секвенци за индустријског робота обично се подучава повезивањем контролера робота са преносним рачунаром, стоним рачунаром или интерном мрежом или Интернет мрежом.

Робот и колекција машина или периферних уређаја називају се радном ћелијом или ћелијом. Типична ћелија може садржати убацивач делова, машину за обликовање и робота. Различите машине су 'интегрисане' и контролисане од стране једног рачунара или ПЛЦ-а. Начин на који робот ступа у интеракцију са другим машинама у ћелији мора бити програмиран, како у погледу својих положаја у ћелији, тако и у синхронизацији са њима.

Софтвер: Рачунар је инсталиран са одговарајућим софтвером за интерфејс. Употреба рачунара у великој мери поједностављује процес програмирања. Специјализовани софтвер за роботе покреће се у управљачу робота или на рачунару, или обоје, у зависности од дизајна система.

Постоје два основна ентитета која треба подучавати (или програмирати): положајни подаци и поступак. На пример, да бисте извршили премештање вијка из доводнице у рупу, положаји довода и рупе морају бити прво подучени или програмирани. Друго, поступак за довођење вијка из улагача у рупу мора бити програмиран заједно са било којим укљученим У / И, на пример, сигнал који показује када је завртањ у улагачу спреман за подизање. Сврха софтвера робота је да олакша оба ова програмска задатка.

Подучавање положаја робота може се постићи на више начина:

Позиционе команде Робот се може усмерити на тражени положај помоћу ГУИ а или команди заснованих на тексту у којима се може навести и уредити потребна позиција X-Y-Z.

YouTube video |

Привезак за подучавање: Положаји робота могу се учити путем привеска за подучавање. Ово је ручна управљачка и програмска јединица. Уобичајене карактеристике таквих јединица су могућност ручног слања робота до жељеног положаја или „инч“ или „јог“ за подешавање положаја. Они такође имају начин да мењају брзину, јер је мала брзина обично потребна за пажљиво позиционирање или током тестирања кроз нову или модификовану рутину. Обично се укључује и велико дугме за заустављање у нужди. Обично након што је робот програмиран више нема користи за привезак за подучавање. Сви привесци за подучавање опремљени су сигурносним прекидачем са 3 положаја. У ручном режиму омогућава робота да се креће само кад је у средњем положају (делимично притиснут). Ако је у потпуности притиснут или потпуно отпуштен, робот се зауставља. Овај принцип рада омогућава да се природни рефлекси користе за повећање сигурности.

Води за нос: ово је техника коју нуде многи произвођачи робота. У овој методи, један корисник држи манипулатора робота, док друга особа уноси наредбу којом се робот деактивира, узрокујући да млитав. Корисник затим ручно премешта робота у тражене положаје и / или дуж потребне путање, док софтвер те положаје бележи у меморију. Програм може касније покренути робота до ових положаја или дуж подучене стазе. Ова техника је популарна за задатке попут прскања бојом.

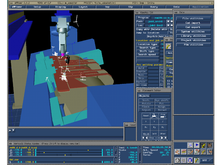

Офлине програмирање је где се цела ћелија, робот и све машине или инструменти у радном простору графички мапирају. Тада се робот може преместити на екран и симулирати поступак. Роботски симулатор користи се за креирање уграђених апликација за робота, без зависности од физичког рада руке и крајњег ефектора. Предности симулације роботике су у томе што штеди време у дизајну апликација за роботику. Такође може повећати ниво безбедности повезан са роботском опремом, јер се могу испробати и тестирати различити сценарији „шта ако“ пре него што се систем активира. Софтвер за симулацију робота пружа платформу за подучавање, тестирање, покретање и отклањање грешака у програмима који су написани на различитим програмским језицима.

Алати за симулацију робота омогућавају да се роботички програми прикладно пишу и исправљају ван мреже са коначном верзијом програма тестираном на стварном роботу. Способност прегледа понашања роботског система у виртуелном свету омогућава испробавање и тестирање различитих механизама, уређаја, конфигурација и контролера пре него што се примене на систем „стварног света“. Роботички симулатори имају могућност да обезбеде израчунавање симулираног кретања индустријског робота у реалном времену користећи и геометријско моделирање и кинематичко моделирање.

Производња независних алата за програмирање робота је релативно нов, али флексибилан начин програмирања робот апликација. Коришћењем графичког корисничког интерфејса програмирање се врши превлачењем унапред дефинисаног шаблона / градивних блокова. Често садрже извршавање симулација за процену изводљивости и програмирање ван мреже у комбинацији. Ако је систем у стању да компајлира и отпреми изворни код робота на контролер робота, корисник више не мора да учи заштићени језик сваког произвођача. Стога овај приступ може бити важан корак ка стандардизацији метода програмирања.

Поред тога, оператери машина често користе уређаје корисничког интерфејса, обично јединице додирног екрана, које служе као контролна табла руковаоца. Оператор може прелазити из програма у програм, прилагођавати се у оквиру програма, као и управљати низом периферних уређаја који могу бити интегрисани унутар истог роботског система. То укључује крајње ефекторе, додаваче који роботу испоручују компоненте, транспортне траке, контроле заустављања у случају нужде, системе машинског вида, сигурносне блокаде, штампаче баркодова и готово бесконачан низ других индустријских уређаја којима се приступа и контролише преко управљачке табле. .

Привезак за учење или рачунар се обично искључују након програмирања, а робот затим ради на програму који је инсталиран у његовом контролеру. Међутим, рачунар се често користи за „надгледање“ робота и било које периферне опреме или за обезбеђивање додатног складишта за приступ бројним сложеним путањама и рутинама.

Алат за крај руке[уреди | уреди извор]

Најважнија периферна опрема робота је крајњи ефектор[д] или алат за крај руке (end-of-arm-tooling EOT). Уобичајени примери крајњих ефектора укључују уређаје за заваривање (попут пиштоља за МИГ заваривање, тачкасти заваривачи итд.), Пиштољ за прскање, а такође и уређаје за брушење и уклањање брушења (као што су пнеуматски диск или брусне траке итд.) И хватаљке (уређаји који могу да приме објекат, обично електромеханички или пнеуматски). Још једно уобичајено средство за узимање предмета је вакуумом или магнетима. Крајњи ефектори су често веома сложени, направљени тако да се поклапају са производом који се рукује и често су способни да истовремено покупе низ производа. Они могу да користе различите сензоре како би помогли роботском систему у лоцирању, руковању и позиционирању производа.

Контрола кретања[уреди | уреди извор]

За дати робот једини су параметри неопходни за потпуно проналажење крајњег ефектора (хватаљка, пиштољ за заваривање, итд.) Робота су углови сваког од спојева или помаци линеарних осе (или комбинације двеју за формате робота, као што су као СЦАРА). Међутим, постоји много различитих начина за дефинисање тачака. Најчешћи и најприкладнији начин дефинисања тачке је одређивање картезијанске координате за њу, тј. Положај „крајњег ефектора“ у мм у X, Y и Z смеру у односу на порекло робота. Поред тога, у зависности од врсте спојева који одређени робот може имати, мора се такође одредити оријентација крајњег ефектора у нагибу, кораку и котрљању и место тачке алата у односу на предњу плочу робота. За зглобну руку, ове координате морају бити претворене у заједничке углове од стране управљача робота и такве претворбе су познате као Картезијанске трансформације, које се можда требају изводити итеративно или рекурзивно за вишеосне робота. Математика односа између зглобова углова и стварних просторних координата назива се кинематика. Погледајте контролу робота

Позиционирање картезијанским координатама може се извршити уносом координата у систем или употребом привјеска за учење који робота помиче у X, Y, Z смеровима. Много је лакше за људског оператера да визуализује покрете горе / доле, лево / десно, итд., Него да помера сваки заједнички један по један. Када се достигне жељени положај, тада се одређује на неки начин посебно за софтвер робота који се користи, нпр. П1 - П5 испод.

Типично програмирање[уреди | уреди извор]

Већина роботизованих робота обавља се тако што чува низ позиција у меморији и прелази на њих у различито време у свом програмском редоследу. На пример, робот који премешта предмете са једног места на друго може имати једноставан програм „изабери и постави“ сличан следећем:

Дефинишите тачке П1 – П5:

- Сигурно изнад радног предмета (дефинисано као П1)

- 10 цм изнад канте А (дефинисано као П2)

- На позицији за учешће из канте А (дефинисано као П3)

- 10 цм изнад канте Б (дефинисано као П4)

- У позицији да учествујете из канте Б. (дефинисано као П5)

Дефинишите програм:

- Пређите на П1

- Пређите на П2

- Прелазак на П3

- Затворите хватаљку

- Пређите на П2

- Пређите на П4

- Пређите на П5

- Отворени хватаљка

- Пређите на П4

- Померите се на П1 и завршите

За примере како би ово изгледало на популарним језицима робота погледајте индустријско програмирање робота.

Посебности[уреди | уреди извор]

Амерички национални стандард за индустријске роботе и роботске системе - Безбедносни захтеви (ANSI/RIA R15.06-1999) дефинише сингуларност као "услов узрокован колинеарним поравнавањем две или више оси робота што доводи до непредвидивог кретања и брзине робота". Најчешћи је у роботским рукама које користе „зглоб с три ваљка“. Ово је зглоб око којег три осе зглоба, контролишући нагиб, нагиб и котрљање, пролазе кроз заједничку тачку. Пример сингуларности зглоба је када путања којом робот путује доводи до поравнања прве и треће осе зглоба робота (тј. Оси робота 4 и 6). Друга осовина зглоба затим покушава да се окреће за 180° у нули да би се одржала оријентација крајњег ефектора[д]. Још један уобичајени израз за ову сингуларност је „преврнути зглоб“. Резултат сингуларности може бити прилично драматичан и може имати негативне ефекте на руку робота, крајњи ефектор[д] и процес. Неки произвођачи индустријских робота покушали су да појачају ситуацију мало мењајући путању робота како би спречили ово стање. Друга метода је успоравање брзине путовања робота, смањујући на тај начин брзину потребну за зглоб за прелазак. ANSI/RIA је наредио да произвођачи робота обавесте корисника о сингуларностима ако се појаве током ручног руковања системом.

Друга врста сингуларности код вертикално зглобних шестоосних робота са преградом на зглоб јавља се када центар зглоба лежи на цилиндру који је центриран око осе 1 и полупречника једнаког растојању између осе 1 и 4. То се назива ""сингуларитет рамена". Неки произвођачи робота спомињу и посебности поравнања, при чему се осовине 1 и 6 постају случајне. Ово је једноставно подслучај сингуларности рамена. Када робот пређе близу сингуларности рамена, зглоб 1 се врло брзо окреће.

Трећа и последња врста сингуларности код вертикално зглобних робота са шест оса са зглобом настаје када средиште зглоба лежи у истој равнини као и осе 2 и 3.

Посебности су уско повезане са феноменом карданских зглова, која има сличан основни узрок поравнавања оса.

Структура тржишта[уреди | уреди извор]

Према студији Међународне федерације роботике Ворлд Роботицс 2019, до краја 2017. било је око 2439.543 оперативних индустријских робота. Овај број би до краја 2021. достигао 3.788.000[14]. За 2018. годину, ИФР процењује светску продају индустријских робота са 16,5 милијарди америчких долара. Укључујући трошкове софтвера, периферних уређаја и системског инжењерства, годишњи промет роботских система процењује се на 48,0 милијарди америчких долара у 2018. години [14]

Кина је највеће тржиште индустријских робота, са 154.032 јединица продатих у 2018. години[14]. Кина је имала највећу оперативну залиху индустријских робота, са 649.447 на крају 2018[15] . Амерички произвођачи индустријских робота испоручили су 35.880 робота фабрикама у САД у 2018. години, што је за 7% више него у 2017. години[16].

Највећи купац индустријских робота је аутомобилска индустрија са 30% тржишног удела, затим електро / електронска индустрија са 25%, индустрија метала и машина са 10%, индустрија гуме и пластике са 5%, прехрамбена индустрија са 5%. [11] У индустрији текстила, одеће и коже, 1.580 јединица ради[17].

Процењена светска годишња понуда индустријских робота (у јединицама)[14]:

| Година | Понуда |

|---|---|

| 1998 | 69.000 |

| 1999 | 79.000 |

| 2000 | 99.000 |

| 2001 | 78.000 |

| 2002 | 69.000 |

| 2003 | 81.000 |

| 2004 | 97.000 |

| 2005 | 120.000 |

| 2006 | 112.000 |

| 2007 | 114.000 |

| 2008 | 113.000 |

| 2009 | 60.000 |

| 2010 | 118.000 Архивирано на сајту Wayback Machine (11. фебруар 2017) |

| 2012 | 159.346 |

| 2013 | 178.132 |

| 2014 | 229.261 |

| 2015 | 253.748 |

| 2016 | 294.312 |

| 2017 | 381.335 |

| 2018 | 422.271 |

Види још[уреди | уреди извор]

Напомене[уреди | уреди извор]

- ^ Meccano Магазин је енглески месечни хоби магазин који је Meccano Ltd издавао између 1916. и 1963, а други издавачи између 1963. и 1981. Часопис је у почетку креиран за Meccano градитеље, али је убрзо постао општи часопис за хобије који је намењен "дечацима свих старосних група "

- ^ Meccano је модел конструкционог система који је 1898. године креирао Франк Хорнби у Ливерпоолу у Великој Британији. Систем се састоји од металних трака, плоча, угаоних носача, точкова, осовина и зупчаника и пластичних делова који су повезани помоћу навртки и вијаказа и намењени су за вишекратну употребу. Омогућује изградњу радних модела и механичких уређаја. Meccano одржава производни погон у Калаису у Француској[7]. Канадска компанија за играчке Спин Мастер 2013. године купила је бренд Meccano.

- ^ Станфордова рука је индустријски робот са шест степени слободе, који је на Универзитету Станфорд дизајнирао Виктор Шаинман 1969. године[9]. Станфордова рука је серијски манипулатор чији се кинематички ланац састоји од два револуционарна зглоба у основи, призматичног и сферног зглоба. Будући да укључује неколико кинематичких парова, често се користи као образовни пример у кинематици робота[10].

- ^ У примењеној математици која се користи у инжењерском пољу роботике, решење за руке је решење једначина које омогућавају израчунавање прецизних конструкцијских параметара оружја робота на начин који му омогућава да прави одређене покрете.

- ^ а б в У роботици, крајњи ефектор је уређај на крају роботске руке, дизајниран за интеракцију са околином. Тачна природа овог уређаја зависи од примене робота.

Референце[уреди | уреди извор]

- ^ https://www.iso.org/obp/ui/#iso:std:iso:8373:ed-2:v1:en Архивирано 2016-06-17 на сајту Wayback Machine

- ^ Robot Assisted Disassembly for the Recycling of Electric Vehicle Batteries

- ^ „Worries about premature industrialisation”. The Economist (на језику: енглески). Архивирано из оригинала 21. 10. 2017. г. Приступљено 21. 10. 2017.

- ^ Turek, Fred D. (јун 2011). „Machine Vision Fundamentals, How to Make Robots See”. NASA Tech Briefs. 35 (6): 60—62. Архивирано из оригинала 27. 1. 2012. г. Приступљено 29. 11. 2011.

- ^ „An Automatic Block-Setting Crane”. Meccano Magazine. Liverpool UK: Meccano. 23 (3): 172. март 1938.

- ^ Taylor, Griffith P. (1995). Robin Johnson, ур. The Robot Gargantua. Gargantua: Constructor Quarterly.

- ^ Roger Marriott (2012) Meccano, Shire Books, Colchester, UK ISBN 978-1-78200-113-3

- ^ „International Federation of Robotics”. IFR International Federation of Robotics (на језику: енглески). Приступљено 16. 12. 2018.

- ^ Stanford Arm history

- ^ Sastry, Richard M. Murray ; Zexiang Li ; S. Shankar (1994). A mathematical introduction to robotic manipulation (PDF) (1. [Dr.] изд.). Boca Raton, Fla.: CRC Press. ISBN 9780849379819. Архивирано из оригинала (PDF) 27. 11. 2020. г. Приступљено 29. 08. 2020.

- ^ KUKA-Roboter.de: 1973 The First KUKA Robot Архивирано 2009-02-20 на сајту Wayback Machine English, 28th of March 2010

- ^ „History of Industrial Robots” (PDF). Архивирано из оригинала (PDF) 24. 12. 2012. г. Приступљено 27. 10. 2012.

- ^ „EVS-EN ISO 9283:2001”. Архивирано из оригинала 10. 3. 2016. г. Приступљено 17. 4. 2015.

- ^ а б в г „Executive Summary World Robotics 2019 Industrial Robots” (PDF). ifr.org. Архивирано (PDF) из оригинала 6. 4. 2018. г. Приступљено 10. 10. 2019.

- ^ „Operational stock of industrial robots at year-end in selected countries.” (PDF). Архивирано из оригинала (PDF) 11. 10. 2019. г. Приступљено 26. 10. 2019.

- ^ LeVine, Steve; Waddell, Kaveh (1. 3. 2019). „The big American robot push”. Axios (website). Приступљено 1. 3. 2019.

- ^ Simon Cox (5. 10. 2017). „Worries about premature industrialisation”. The Economist. Архивирано из оригинала 21. 10. 2017. г.

Литература[уреди | уреди извор]

- Nof, Shimon Y. (editor) (1999). Handbook of Industrial Robotics, 2nd ed. John Wiley & Sons. 1378 pp. ISBN 0-471-17783-0.

- Lars Westerlund (author) (2000). The extended arm of man. ISBN 91-7736-467-8.

- Michal Gurgul (author) (2018). Industrial robots and cobots: Everything you need to know about your future co-worker. ISBN 978-83-952513-0-6.

Спољашње везе[уреди | уреди извор]

- Industrial robots and robot system safety (by OSHA, so in the public domain).

- International Federation of Robotics IFR (worldwide)

- Robotic Industries Association RIA (North America)

- BARA, British Automation and Robotics Association (UK) Архивирано на сајту Wayback Machine (3. април 2019)

- Center for Occupational Robotics Research by NIOSH

- Safety standards applied to Robotics

- Стратегије за адресирање нових технологија из ИНРС-а Архивирано на сајту Wayback Machine (21. фебруар 2018)