Руда гвожђа

Руде гвожђа су стене и минерали из којих се може економски вадити метално гвожђе. Руде су обично богате оксидом гвожђа и разликују се по боји од тамносиве, јаркожуте или тамнољубичасте до рђастоцрвене. Гвожђе се обично налази у облику магнетита (Fе 3О 4, 72,4% Fе), хематит (Fе 2О 3, 69,9% Fе), гоетит (FеО (ОH), 62,9% Fе), лимонит (FеО (OH) · x (H2О), 55% Fе) или сидерит (FeCO3, 48,2% Fе).

Руде које садрже веома велике количине хематита или магнетита (веће од око 60% гвожђа) познате су као "природна руда" или "руда за директно испоручивање", што значи да се могу доводити директно у високе пећи за производњу гвожђа. Руда гвожђа је сировина која се користи за прављење сировог гвожђа, која је једна од главних сировина за производњу челика - 98% ископано гвожђе руде се користи за прављење челика. [1]Financial Times је 2011. године нагађао да је гвожђа руда "интегралнија у глобалној економији од било које друге робе, осим можда нафте ". [2]

Извори[уреди | уреди извор]

Метално гвожђе је готово непознато на површини Земље, осим као легуре гвожђа-никла из метеорита и врло ретких облика ксенола дубоких плашта. Сматра се да сами метеорити гвожђа потичу из звезданих тела већих од 1.000 km у пречнику. [3] умирућих звезда које су довољно велике да се урушавају или експлодирају као супернове . [4] Иако је гвожђе четврти најзаступљенији елемент у Земљиној кори, који садржи око 5%, велика већина је везана у силикатним или ређе карбонатним минералима (за додатне информације погледајте циклус гвожђа ). Термодинамичке препреке за одвајање чистог гвожђа од ових минерала су ужасне и енергетски велике, па сви извори гвожђа које користи људска индустрија експлоатишу релативно ређе минерале гвожђе- оксида, пре свега хематит .

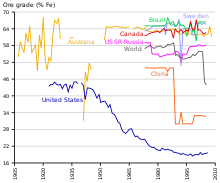

Пре индустријске револуције, највише гвожђа се добијало из широко доступне геотите или мочварне руде, на пример током америчке револуције и наполеонских ратова . Праисторијска друштва која су касније користила као извор руде гвожђа. Историјски гледано, већи део руде гвожђа коју користе индустријализована друштва вађено је из претежно хематитних лежишта са нивоима од око 70% Fе. Ова лежишта се обично називају "руде за директно испоручивање" или "природне руде" . Исцрпљивањем руда високог квалитета хематита у Сједињеним Државама, након Другог светског рата довела је до развоја извора ниже класе гвожђе, углавном коришћења магнетита и таконита .

Начини ископавања руде гвожђа разликују се зависно од врсти руде која се вади. од минералогије и геологије лежишта руде. То су магнетит, титаномагнетит, масивна лежишта хематита и писолитских гвоздених камена.

Обрубљене гвоздене формације[уреди | уреди извор]

Обложене формације гвожђа (БИФ) су седиментне стене које садрже више од 15% гвожђа састављеног претежно од танко лежећих минерала гвожђа и силицијума (као кварц). Формиране гвоздене формације јављају се искључиво у преткамбријским стенама и обично су слабо до интензивно метаморфозиране . Обложена формација гвожђа може садржати гвожђе у карбонатима ( сидерит или анкерит ) или силикати ( минесотаите, греналит или грунерит ), али код оних минирана како руде гвожђа, оксида ( магнетита и хематита) су главни гвожђе минерал. [5] Формације руде гвожђа су познате као тацонит у Северној Америци.

Ископавање укључује огромне количине руде и отпада. Отпад се добија у два облика, не рудним подлогама у руднику ( прекомерно или прекопавање локално познатим као mullock), и нежељеним минералима који су саставни део саме рудне стене ( гангуе ). Јаловина се вади нагомилана у депонијама, а јаловине се одваја током обогаћивања процеса и уклоњена као јаловине . Jaloвине су углавном минерални кварц, који је хемијски инертан. Овај материјал се чува у великим, регулисаним базама са водом.

Магнетитне руде[уреди | уреди извор]

Кључни економски параметри за магнетитну руду су кристалност магнетита, степен гвожђа унутар закривљене стене домаћина гвожђа и контаминанти који постоје у концентрату магнетита. Величина и трака односа већине магнетитних ресурса је ирелевантна као обрубљена формација гвожђа може бити стотине метара дебео, продужити на стотине километара дуж ударца, и може лако доћи до више од три милијарде или више тона садржане руде.

Типична оцена гвожђа код које формирање гвожђа са носећим магнетитом постаје економично са отприлике 25% гвожђа, што може генерално да се добије од 33% до 40% масе магнетита у тежини, да би се добио концентрат концентрације веће од 64% тежине гвожђа. Типични магнетитни концентрат руде гвожђа има мање од 0,1% фосфора, 3–7% силике и мање од 3% алуминијума .

Тренутно се руда магнетита руде гвожђа експлатише у Минесоти и Мичигену у САД, Источној Канади и Северној Шведској . Формација гвожђа са носећим магнетитом тренутно се највише копа у Бразилу, који извози значајне количине у Азију, а у Аустралији постоји нова индустрија великих магнетичних гвожђа.

Руде са директном испоруком (хематит)[уреди | уреди извор]

Налазишта руде гвожђа са директном испоруком (обично се састоје од хематита) тренутно се експлоатишу на свим континентима, осим на Антарктику, с највећим интензитетом у Јужној Америци, Аустралији и Азији. Већина великих хематитних гвоздених лежишта добија се из измењени формираних гвоздених формација и ретко магматских накупљања.

Наслаге ДСО обично су ређе од БИФ-а који садржи магнетит или друге стене који чине његов главни извор или протолитну стену, али су знатно јефтинији за рудање и обраду, јер захтијевају мању корист због већег садржаја гвожђа. Међутим, руде ДСО могу садржати значајно веће концентрације елемената са капилом, обично веће у нивоу фосфора, воде (нарочито седиментних накупљања писолита ) и алуминијума ( глине унутар писолита). Руде ДСО за извоз у класи су углавном у распону од 62 до 64% Fе. [тражи се извор]

Наслаге магнетне руде магнетита[уреди | уреди извор]

Повремено гранитне и ултрапотаске магнетске стене одвајају кристале магнетита и формирају масе магнетита погодне за економску концентрацију. Неколико лежишта руде гвожђа, посебно у Чилеу, формирано је из вулканских токова који садрже значајна накупљања фенокриста магнетита. [6] Чилеанска налазишта магнетитне руде у пустињи Атацама такође су формирала алувијалне акумулације магнетита у потоцима који воде из ових вулканских формација.

У прошлости су нека налазишта магнетита и хидротермална лежишта обрађивани као висококвалитетна лежишта руде гвож која захтевају мало корисности. У Малезији и Индонезији постоји неколико таквих лежишта гранита.

Остали извори магнетитне руде гвожђа укључују метаморфна накупљања масивне магнетитне руде, попут реке Саваге у Тасманији, настале резањем офхиолитних ултрамафиката .

Други, мањи извор гвожђе руде су магматске акумулације у слојевитим упадима који садрже типично магнетит и који садржи титан често са ванадијумом . Ове руде формирају тржиште ниша, са специјалним топионицама које се користе за сакупљање гвожђа, титанијума и ванадијума. Ове руде су у основи сличне рудама за формирање гвожђа које се могу везати, али обично се лакше надограђују дробљењем и просијавањем. Типични концентрати титаномагнетита су 57% Fе, 12% Тi и 0,5% V

2O

5 </br> V

2O

5 </br> V

2O

5 . [тражи се извор]

Рударски отпад[уреди | уреди извор]

За сваку 1 тону концентрата руде гвожђа произведено је отприлике 2,5–3,0 тоне јалове руде гвожђа биће испуштено. Статистички подаци показују да се годишње испушта 130 милиона тона руде. Ако, на пример, јаловишта у рудницима садрже просечно око 11% гвожђа, годишње би се изгубило око 1,41 милиона тона гвожђа. [7] Ове јаловине су такође високе у другим корисним металима као што су бакар, никл и кобалт [8], и могу се користити за материјале за изградњу путева попут плочника и пунила и грађевинских материјала као што су цемент, нискоквалитетно стакло и зидни материјал. . [9] [10] Иако су отпадне руде релативно ниске класе, оне се такође скупе за сакупљање јер их не треба вадити. Због тога су компаније попут Magnetation, INC. покренуле пројекте рекултивације, где користе отпадне руде гвожђа као извор металног гвожђа.

Две главне методе рециклирања гвожђа из руде гвожђа су магнетизирање печења и директно смањивање. Магнетирање печења користи температуре између 700 и 900 °C током мање од једног сата да се добије концентрат гвожђа (Fе 3 О 4 ) који ће се користити за топљење гвожђа. За пржење магнетизирања важно је имати смањену атмосферу како би се спречила оксидација и стварање Fе 2 О 3, теже се одваја јер је мање магнетско. [7] [11] Директно смањење користи топлије температуре преко 1000 °C и дужа времена од 2-5 сати. Директна редукција се користи за производњу сунђерног гвожђа (Fе) који ће се користити за израду челика. Директно смањивање захтева више енергије јер су температуре веће и време је дуже па је потребно више редуцирајућег агенса од печења магнетизирањем. [12] [13]

Вађење[уреди | уреди извор]

Извори руде гвожђа нижих разреда обично захтевају корисност употребом техника попут дробљења, млевења, гравитационог раздвајања или раздвајања тешких медија, просијавања и флотације флора силиказе да би се побољшала концентрација руде и уклониле нечистоће. Резултати, висококвалитетни прах фине руде, познати су и као финоће.

Магнетит[уреди | уреди извор]

Магнетит је магнетан, па се лако одваја од минерала ганге и може да произведе висококвалитетни концентрат са веома ниским нивоом нечистоће.

Величина зрна магнетита и његов степен мешања са силика земљом одређују величину млевења до које се стена мора уситнити како би се омогућило ефикасно магнетно одвајање да би се добио концентрат магнетита високе чистоће. Ово одређује улазе енергије потребне за покретање операције глодања.

Ископавање гвоздених формација гвожђа укључује грубо дробљење и просијавање, а затим грубо дробљење и фино млевење да би се руда усвојила до тачке када су кристализовани магнетит и кварц довољно фини да се кремен остави када се резултирајући прах проведе под магнетним сепаратором. .

Генерално, већина наслага гвожђа у облику магнетита мора бити млевена на између 32 и 45 микрометара да би се произвео концентрат магнетита са ниским уделом силицијум оксида. Оцене концентрата магнетита углавном прелазе 70% тежине гвожђа и обично су ниско фосфор, мало алуминијума, мало титанијума и мало силицијума и захтевају врхунску цену.

Хематит[уреди | уреди извор]

Због велике густине хематита у односу на придружени силикатни ганг, употреба хематита обично укључује комбинацију технике коришћења.

Једна метода се ослања на преношење фино уситњене руде преко суспензије која садржи магнетит или друго средство попут феросилицијума које повећава њену густину. Када се густина каше правилно калибрира, хематит ће потонути и силикатни минерални фрагменти ће плутати и могу се уклонити. [14]

Производња и потрошња[уреди | уреди извор]

| Земља | Производња |

|---|---|

| Аустралија | 817 |

| Бразил | 397 |

| Кина | 375 * |

| Индија | 156 |

| Русија | 101 |

| Јужна Африка | 73 |

| Украјина | 67 |

| Америка | 46 |

| Канада | 46 |

| Иран | 27 |

| Шведска | 25 |

| Казахстан | 21 |

| Друге земље | 132 |

| Тотални свет | 2,280 |

Гвожђе је метал који се најчешће користи у свету - челик, а главни састојак је руда гвожђа која представља готово 95% свих метала који се користе годишње . [2] Користи се првенствено у примени конструкцијског инжењерства и у поморству, аутомобилима и општим индустријским наменама (машинама).

Камење богато гвожђем уобичајена су широм света, али комерцијалним рударским операцијама разреда руде доминирају земље наведене у табели. Главно ограничење економије за лежишта руде гвожђа није нужно ни степен ни величина лежишта, јер геолошки није тешко доказати да постоји довољно тонаже стена. Главно ограничење је положај руде гвожђа у односу на тржиште, трошкови железничке инфраструктуре да би се она пласирала на тржиште и трошкови енергије потребне да се то уа.

Ископавање руде гвожђа је посао велике количине малом робом, јер је вредност гвожђа знатно нижа од базних метала. [18] Веома је капитално интензивна и захтева значајна улагања у инфраструктуру као што је железница како би се руда из рудника пребацила на теретни брод. Из тих разлога, производња руде гвожђа концентрисана је у рукама неколицине главних играча.

Светска производња у просеку годишње кошта две милијарде метричких тона сирове руде. Највећи светски произвођач руде гвожђа је Бразилска рударска корпорација Вале, а следе је англо-аустралијске компаније Рио Тинто Гроуп, а затим BHP Billton. Даљи аустралијски добављач, Fortescue Metals Group Ltd, помогао је да аустралијска производња буде прва у свету.

Трговина рудом у мору - односно рудом гвожђа која се отпремала у друге земље - била је 849 милиона тона у 2004. години. [18] Аустралија и Бразил доминирају трговином морским путем, са 72% тржишта. BHP, Рио и Вале контролишу 66% овог тржишта између њих.

У Аустралији се руда гвожђа добија из три главна извора: руда писолита " каналног гвожђа " која се добија механичком ерозијом примарних формација гвожђа и накупља се у алувијалним каналима као што је Паннавоница у Западној Аустралији ; и доминантне метасоматски измењене појачане формације - повезане руде као што су Невман, Цхицхестер Ранге, Хамерслеи Ранге и Коолианоббинг, Западна Аустралија . Остале врсте руде долазе до изражаја недавно, као што је оксидационих Ферругиноус хардцапс, на пример латеритским руде гвожђа депозита у близини језера Аргиле у Западној Аустралији.

Укупне надокнадиве резерве гвожђе руде у Индији су око 9.602 милиона тона хематита и 3.408 милиона тона магнетита . [19] Chhattisgrah, Мadhya Pradesh, Каrnatka, Јharkhand, Оdisha, Gоa, Маharashtra, Аndhra Pradesh, Кеrala, Rаjasthan и Таmil Nаdu главни су индијски произвођачи руде гвожђа. Светска потрошња руде расте 10% годишње [тражи се извор] у просеку, а главни потрошачи су Кина, Јапан, Кореја, Сједињене Државе и Европска унија.

Кина је тренутно највећи потрошач руде гвожђа, што у преводу значи највећа свјетска земља која производи челик. Такође је највећи увозник, купујући 52% трговине руде гвожђа у мору 2004. године. [18] Кину прате Јапан и Кореја, који троше значајну количину сирове руде гвожђа и металуршког угља. Кина је 2006. године произвела 588 милиона тона руде, уз годишњи раст од 38%.

Тржиште руде гвожђа[уреди | уреди извор]

У посљедњих 40 година цене руде гвожа одлучиване су у преговорима са затвореним вратима између малог броја рудара и челичана који доминирају како на тржишним местима, тако и на уговорима. Традиционално, први договор постигнут између ове две групе поставља мерило које треба следити остатак индустрије. [2]

Последњих година, међутим, овај референтни систем је почео да се руши, а учесници у оба ланца потражње и снабдевања позивају на прелазак на краткорочне цене. С обзиром на то да већина других роба већ има зрели тржишни систем цена, природно је да руда гвожђа следи њихов пример. Да би одговорили на све веће захтеве тржишта са транспарентнијим ценама, бројне финансијске размене и / или прочишћене куће широм света понудиле су уклањање замена руде гвожђа. Група CME, SGX (Singapore Exchange), Лондонска прочишћена кућа (LCH.Clearnet ), NOS Group и ICEX (Индијска робна берза) сви нуде одобрене замене на основу података о трансакцијама руде гвожђа The Steel Index's (ТSI). CМЕ такође нуди замену засновану на Platts, поред свог ТSI свапа. ICE (Интерконтинентална берза) такође нуди услугу рашчишћавања на бази Platts. Тржиште размене брзо је порасло, а ликвидност се групирала око цена ТСИ-ја. [20] До априла 2011. године, више од 5,5 милијарди америчких долара замене руде гвожђасу очишћене на основу ТSI цена. До августа 2012. године, више од милион тона размена дневно се редовно одвијало, на основу ТSI-ја.

Релативно нов развој је такође увођење опције руде гвожђа, поред замена. CME група је место које је највише коришћено за поравнање опција написаних против ТСИ-ја, са отвореним каматама од преко 12.000 лотова у августу 2012.

Singapore Mercantile Exchange (SMX) лансирала је први светски уговор о терминским намештајима руде гвожђа, заснован на индексу Метал Bulletin Iron Ore Index (MBIOI) која користи дневне податке о ценама широког спектра учесника у индустрији и независног кинеског консултанта за челик и добављача података Схангхаи Стеелхоме'с широко распрострањена база произвођача челика и трговаца рудом гво широм Кине. [21] Термински уговор је имао месечне количине преко 1,5 милиона тона после осам месеци трговања. [22]

Овај потез уследио је преласком на кварталне цене засноване на индексу од стране три највећа светска рудара руде гвожђа - Vale, RIO Tinto и BHP - почетком 2010. године, чиме је прекршен 40-годишња традиција референтних годишњих цена. [23]

Обиље према земљи[уреди | уреди извор]

Гвожђе је најбогатији елемент на земљи, али не и у кори. [тражи се извор] Опсег доступних резерви руде гвожђа није познат, мада је Lester Brown из Института Worldwatch у 2006. години предложио да се руда гвожђа може угасити у року од 64 године (то јест до 2070. године), на основу 2% раста годишње . [24]

Аустралија[уреди | уреди извор]

Геонаука Аустралије израчунава да тренутно „ показани економски ресурси “ гвожђа у земљи износе 24 гигатонa, или 24 милијарде тона. [тражи се извор] Тренутна стопа производње из региона Пилбара у западној Аустралији износи око 430 милиона тона годишње и расте. Gavin Мudd ( Универзитет Монaш) и Jonathon Law (CSIRO ) очекују да ће то нестати у року од 30–50 година, односно 56 година. [25] Ове процене захтевају стални преглед да би се узело у обзир померање потражње за рудама ниже класе и побољшале технике ископавања и враћања (омогућава дубље копање испод табеле подземних вода).

Депозит Пилбара[уреди | уреди извор]

У 2011. водећи рудари руде гвожђа са седиштем у Пилбара-Рио Тинто, BHP Billiton and Fortescue Metals Group (FMG) најавили су значајна капитална улагања у развој постојећих и нових рудника и припадајуће инфраструктуре (железница и лука). Колективно би то значило производњу од 1.000 милиона тона годишње (Мт / и) до 2020. године. Практично то би захтевало удвостручење производних капацитета са струје [када?] ниво производње 470 Мт / г до 1.000 Мт / г (повећање од 530 Мт / г). Ове цифре су засноване на струји [када?] стопе производње Рио 300 Мт / и, БХП 240 Мт / и, ФМГ 55 Мт / и и осталих 15 Мт / и повећавају се на Рио 360 Мт / и, BHP 356 Мт / и, ФМГ 155 Мт / и и остало 140 Мт / и (последњих 140 Мт / и заснива се на недавној планираној производњи) [када?] индустријски учесници Ханцоцк, Атлас и Броцкман кроз Pоrt Hdeland и API и други кроз предложену луку Anketell ). У марту 2014. године Fortescue је званично отворио свој пројекат Kings Valley од 40 милиона тона годишње (мтпа), обележавајући завршетак експанзије у износу од 9,2 милијарде долара која је повећала његове производне капацитете на 155 mtpa. Експанзија је обухватила изградњу зелених поља у Hamersley Ranges, једног од највећих светских развијених руда гвожђа који обухвата Kings Valley и оближњих 20 мтпа Firetail рудник; проширење рудника Christmas Creek на 50 мтпа; и велика проширења лука и железничких објеката Фортесцуе-ове светске класе.

Стопа производње од 1.000 Мт / и би захтевало значајно повећање производње из постојећих рудника и отварање значајног броја нових рудника. Надаље, биће потребно и значајно повећање капацитета железничке и лучке инфраструктуре. На пример, од Рија би требало да прошири своје лучке операције на Dampier и рту Lambert за 140 Мт / и (од 220 Мт / и до 360 Мт / и). BHP-у би требало да прошири своје луке Hedland за 180 Мт / и (са 180 Мт / и на 360 Мт / и). FMG би требало да прошири своје лучке операције у луци Hedland за 100 Мт / и (са 55 Мт / и на 155 Мт / и). То је повећање капацитета за 420 Мт / и за три главна подручја Рио, BHP и FMG и отприлике 110 Мт / и од главних произвођача. На основу највећег броја правила од 50 Мт / год по дамперу, пртљажнику и утоваривачу бродова нова производња би захтевала отприлике десет нових дампера за ауто, повратника и утоваривача бродова. [26]

Такође би био потребан нови железнички капацитет. На основу правила од 100 Мт / и по железничкој прузи, повећавање производње за око 500 Мт / и требало би пет нових појединачних железничких линија. Један од сценарија је додатна железничка линија за све главне правце: BHP (од двоструке до троструке пруге), Рио (двострука до трострука пруга), FMG (једна до двострука пруга) и најмање две нове линије.Hancock Prospecting је недавно [када?] започео производњу из рудника жељезне руде Roy Hill смештеном северно од Невмана. Овај пројекат је укључивао развој лежишта Roy Hill, изградњу 344 железнице у км и лучког објекта са 55 годишњим протоком Mt QR National да би сервисирали главне произвођаче, од децембра 2015. због пада цене руде гвожђа ови планови су суспендовани на неодређено време. [27] [28]

Заговорници и влада требају даље размотрити стопу производње од 1000 Мт / и. Подручја даљег разматрања укључују нови лучки простор у Anketell за сервисирање рудника западне Пилбаре, раст у Port Hedland (BHP је најавио развој спољне луке у Port Hedland), рационализацију железнице и регулаторне захтеве за одобрење за отварање и одржавање узнемиравања тла. отисак који подржава 1.000 Мт / годишње производње, укључујући, између осталог, матични наслов, порекло и порекло и резултате заштите животне средине.

Америка[уреди | уреди извор]

У 2014. години рудници у Сједињеним Државама произвели су 57,5 милиона метричких тона гвожђе руде процењене вредности од 5,1 милијарди долара. [29] Процењује се да је у Сједињеним Државама руда гвожђа чинила 2% светске производње руде гвожђа. У Сједињеним Државама постоји дванаест рудника гвожђе руде од којих су девет отворене јаме и три рударске операције. Такође је постојало десет постројења за пелетирање, девет постројења за концентрацију, две постројења за директно редуковано гвожђе (ДРИ) и једно постројење за гвоздене грицкалице које је радило током 2014. године. У Сједињеним Државама већина руда гвожђа руде је у гвожђе опсега око језера Супериор . Ови распони гвожђа јављају се у Минесоти и Мичигену, који су заједно чинили 93% употребљиве гвожђе руде произведене у Сједињеним Државама 2014. године. Седам од девет оперативних отворених копова у Сједињеним Државама смештено је у Минесоти, као и две од три операције санације јама. Остале две активне отворене копе биле су смештене у Мичигену, а 2016. једна од две руднике је затворена. Постоје такође рудници гвожђе руде у Jutha и Alаbama ; међутим, последњи рудник гвожђе руде у Јути угасио се 2014. године а последњи рудник гвожђе руде у Алабами угасио се 1975. године. [30]

Канада[уреди | уреди извор]

У 2017. години канадски рудници гвожђе руде произвели су 49 милиона тона гвожђе руде у концентратним пелетима и 13,6 милиона тона сировог челика. Од 13,6 милиона тона челика извезено је 7 милиона, а 43,1 милиона тона гвожђе руде у вредности од 4,6 милијарди долара. Од извезене руде гвожђа 38,5% запремине представљало је пелет руде гвожђа у вредности од 2,3 милијарде долара, а 61,5% концентрата гвожђе руде у вредности од 2,3 милијарде долара. [31] Већина канадске руде гвожђа долази из Nunаvut и Labrador, уз границу Quebec и Nеwfoundland и Labrador .

Бразил[уреди | уреди извор]

Бразил је други највећи произвођач гвожђе руде, а Аустралија највећи. У 2015. години Бразил је извезао 397 милиона тона употребљиве гвожђе руде. [29] У децембру 2017. Бразил је извезао 346.497 метричких тона гвожђе руде, а од децембра 2007. до маја 2018. извезео је месечно просечно 139.299 метричких тона. [32]

Топљење[уреди | уреди извор]

Руде гвожђа се састоје од атома кисеоника и гвожђа спојених у молекуле. Да би се претворио у метално гвожђе, мора се топити или послати директним поступком редукције да би се уклонио кисеоник. Везе кисеоника и гвожђа су јаке, а да би се гвожђе уклонило из кисеоника, мора се представити јача елементарна веза која се везује за кисеоник. Угљеник се користи јер је јачина везе угљеник-кисеоник већа од снаге везе гвожђе-кисеоник, при високим температурама. Стога се руда гвожђа мора уситнити у прах и помешати са коксом да би се изгорела у процесу топљења.

Угљени моноксид је главни састојак хемијског уклањања кисеоника из гвожђа. Дакле, топљење гвожђа и угљеника мора бити одржано у смањеном (смањеном) стању кисеоника да би се поспешило сагоревање угљеника да би се произвео CO не CO

2 </br> CO

2

- Експлозија ваздуха и дрвеног угља (кокс): 2 C + О 2 → 2 CО

- Угљени моноксид (CО) је главно редукционо средство.

- Прва фаза: 3 Fe 2 О 3 + CО → 2 Fe 3 О 4 + CО 2

- Друга фаза: Fe 3 О 4 + CО → 3 FeО + CО 2

- Трећа фаза: FeО + CО → Fe + CО 2

- Калцинирање кречњака: CaCО 3 → CaО + CО 2

- Вапно делује као флукс: CaО + SiО 2 → CaО 3

Микроелементи[уреди | уреди извор]

Укључивање чак и малих количина неких елемената може имати дубоке ефекте на карактеристике понашања серије гвожђа или на рад топионице. Ови ефекти могу бити и добри и лоши, неки катастрофално лоши. Намерно се додају неке хемијске супстанце, као што је флукс што пећницу чини ефикаснијом. Други се додају јер чине гвожђе течнијим, тврђим или му дају неки други пожељни квалитет. Избор руде, горива и флукса одређује како се шљака понаша и радне карактеристике произведеног гвожђа. У идеалном случају гвожђа руда садржи само гвожђе и кисеоник. У стварности је то ретко случај. Обично гвожђе руде садржи мноштво елемената који су често непожељни у савременом челику.

Силицијум[уреди | уреди извор]

Силицијум ( SiO

2 </br> SiO

2 ) скоро увек је присутан у гвозденој руди. Већина се шљака током процеса топљења. На температурама изнад 1.300 °C (2.370 °F) неке ће бити смањене и формираће легуру са гвожђем. Што је пећ топлија, то ће у гвожђу бити више силицијума. Није реткост да се у европском ливеном гвожђу од 16. до 18. века нађе до 1,5% Си.

Главни ефекат силицијума је да промовише стварање сивог гвожђа. Сиво гвожђе је мање крхко и лакше се довршава од белог гвожђа. Из овог разлога је пожељно за потребе кастинга. Turner (1900). известио је да силицијум такође смањује скупљање и формирање пухала, смањујући број лоших одливака.

Фосфор[уреди | уреди извор]

Фосфор (P) има четири главна дејства на гвожђе: повећана тврдоћа и чврстоћа, нижа температура тврдоће, повећана течност и краткоћа хладноће.У зависности од употребе гвожђа, ови ефекти су или добри или лоши. Бог руда често има висок садржај фосфора [33].

Снага и тврдоћа гвожђа повећавају концентрацијом фосфора. 0,05% фосфора у кованом гвожђу чини га чврстим као челик средњег угљеника. Гвожђе са високим фосфором може да се очврсне и ударањем хладним чекићем. Ефекат стврдњавања важи за било коју концентрацију фосфора. Што је више фосфора, гвожђе постаје тврђе и ударањем чекићом се може очврснути. Савремени произвођачи челика могу повећати тврдоћу за чак 30%, без жртвовања отпорности на ударце одржавањем нивоа фосфора између 0,07 и 0,12%. Такође повећава дубину очвршћивања услед гашења, али истовремено смањује и растворљивост угљеника у гвожђу на високим температурама. То би умањило његову корисност у прављењу челика од блистера (цементације), при чему брзина и количина апсорпције угљеника превладавају.

Додатак фосфора има доњу страну. У концентрацијама већим од 0,2% гвожђе постаје хладно кратко или ломљиво на ниским температурама. Кратка хладноћа је посебно важна за гвожђе из шипке. Иако се гвожђе у шипкама обично ради вруће, његова употреба често захтева да буде чврст, савијен и отпоран на удар на собној температури. Нокат који се сломио ударом чекића или колица која би се сломила када би ударила у камен не би се продала добро. [тражи се извор] Довољно високе концентрације фосфора чине било какво гвожђе неупотребљивим [34] . Ефекти хладне краткоће повећавају се температуром. Дакле, комад гвожђа који је савршено услужан лети, зими може постати изузетно крхки. Постоје докази да су током средњег века врло богати можда имали мач са високим фосфором за лето и мач са мало фосфора за зиму [34].

Пажљива контрола фосфора може бити од велике користи у поступцима ливења. Фосфор смањује температуру течности, омогућавајући да гвожђе остане дуже истопљено и повећава флуидност. Додатак од 1% може удвостручити растојање гвожђа [34]. Максималан ефекат, око 500 °C, постиже се у концентрацији од 10,2% [35]. За ливарски посао Турнер је осећао да идеално гвожђе има 0,2–0,55% фосфора. Наста калупи испуњени гвожђем са мање празнина и такође се мање смањују. У 19. веку су неки произвођачи декоративног ливеног гвожђа користили гвожђе са до 5% фосфора. Изузетна флуидност омогућила им је прављење веома сложених и нежних одливака. Али, они нису могли да носе тежину, јер нису имали снаге [36]. Међутим, историјски (бар), гвожђе-сулфид (гвоздени пирит FеС2) иако уобичајени минерал гвожђа, није коришћен као руда за производњу метала гвожђа. У Шведској се користило и природно време. Исти процес, геолошком брзином, резултира рудама госанских лимонита.

Постоје два лека [према коме?] за гвожђе са високим фосфором. Најстарије и најлакше је избегавање. Ако је гвожђе које је руда произвела било хладно,оно ће потражити нови извор гвожђе руде. Друга метода укључује оксидацију фосфора током процеса финовања додавањем гвожђе-оксида. Ова техника се обично повезује са мес у 19. веку и можда је раније није разумела. На пример, Исаац Зане, власник железаре Марлборо, чини се да није знао за то 1772. године. С обзиром на Занеову репутацију [према коме?] како би била у току са најновијим достигнућима, техника је вероватно била непозната мајсторима железаре из Вирџиније и Пенсилваније .

Фосфор је штетан загађивач, јер га челик чини крхким, чак и у концентрацијама од само 0,6%. Фосфор се не може лако уклонити флуксом или топљењем, па стога руде гвожђа углавном морају имати мало фосфора.

Алуминијум[уреди | уреди извор]

Мале количине алуминијума (Аl) присутне су у многим рудама, укључујући руду гвожђа, песак и неке кречњаке. Прва се може уклонити испирањем руде пре топљења. До увођења пећи с опеком, количина загађења алуминијумом била је довољно мала да није имала утицаја ни на гвожђе ни на шљаку. Међутим, када се цигла почела користити за огњишта и унутрашњост високих пећи, количина загађења алуминијумом се драматично повећала. То је последица ерозије облоге пећи течном шљаком.

Алуминијум је тешко смањити. Као резултат тога, контаминација гвожђа алуминијом није проблем. Међутим, повећава вискозност шљаке ( [37] и [38]). То ће имати низ штетних утицаја на рад пећи. У екстремном случају то би могло довести до смрзнуте пећи.

Постоји велики број решења високе шљаке од алуминијума. Дебља шљака ће успорити спуштање набоја, продужавајући поступак. Високо алуминијум ће такође отежати одвајање течне шљаке. Повећавање односа тока креча смањиће вискозитет [39].

Сумпор[уреди | уреди извор]

Сумпор (С) је чест контаминант у угљу. Такође је присутан у малим количинама у многим рудама, али их је могуће уклонити калцинирањем. Сумпор се раствара у течном и чврстом гвожђу на температурама присутним у топљењу гвожђа. Сумпор се раствара у течном и чврстом гвожђу на температурама присутним у топљењу гвожђа. Ефекти чак и малих количина сумпора су тренутни и озбиљни. Ефекти чак и малих количина сумпора су тренутни и озбиљни. Они су били једни од првих који су радили произвођачи гвожђа. Сумпор изазива да је гвожђе црвено или кратко вруће [33].

Вруће кратко гвожђе је крхко када је вруће. То је био озбиљан проблем јер је већина гвожђа током 17. и 18. века су билаи шипка или ковано гвожђе. Када комад врућег гвожђа или челика пукне изложена површина одмах оксидира. Овај слој оксида спречава заваривање пукотина заваривањем. Велике пукотине узрокују распадање гвожђа или челика. Мање пукотине могу узроковати пад предмета током употребе. Степен кратковидности је директно пропорционалан количини сумпора. Данас се избегава гвожђе са преко 0,03% сумпора.

Топла кратка пегла може да се ради, али мора да се ради на ниским температурама. Рад на нижим температурама захтева већи физички напор ковача или фалсификата. Метал треба ударати чешће и теже да би се постигао исти резултат. Може се радити са благим контаминираним сумпором, али за то је потребно много више времена и труда.

Сумпор у ливеном гвожђу поспешује стварање белог гвожђа. Само се 0,5% може протумачити као ефект спорог хлађења и високог садржаја силицијума ([34] ). Бело ливено гвожђе је ломљивије, али и тврђе. Избегава се генерално, јер је тешко радити, осим у Кини где је гвожђе са високим сумпором, неких и 0,57%, направљено са угљем и коришћено за прављење звона и групних звона [40]. Према Turner (1900), добро лив гвожђе треба да има мање од 0,15% сумпора. У остатку света гвожђе са високим сумпором може се користити за прављење одливака, али ће од њега бити лоше ковано гвожђе.

Постоји велики број средстава за контаминацију сумпором. Прва, а она која се највише користи у историјским и праисторијским операцијама, јесте избегавање. Угаљ се није користио у Европи (за разлику од Кине) као гориво за топљење јер садржи сумпор и зато изазива вруће кратко гвожђе. Ако је руда резултирала врућим кратким металом, мајстори гвожђара су тражили другу руду. Када се 1709. године (или можда и раније) минерални угаљ први пут користио у европским пећима, он је коксан. Тек увођењем вруће експлозије из 1829. године коришћен је сирови угаљ.

Сумпор се може уклонити из руда пржењем и прањем. Печење оксидира сумпор да ствара сумпор диоксид који или исцури у атмосферу или се може испрати.У топлим климама могуће је оставити руду пирита на киши. Комбиновано деловање кише, бактерија и топлоте оксидира сулфиде до сумпорне киселине и сулфата, који су растворљиви у води и испирају се [36]. Међутим, историјски (бар), гвожђе-сулфид (гвоздени пирит FeS

2 </br> FeS

2 ) иако уобичајени минерал гвожђа, није коришћен као руда за производњу метала гвожђа. У Шведској се користило и природно време. Исти поступак, геолошком брзином, резултира рудама госанских лимонита .

Значај који се придаје гвожђу са ниским сумпором показује доказано константно веће цене гвожђа Шведске, Русије и Шпаније од 16. до 18. века. Данас сумпор више није проблем. Савремени лек је додатак мангана,али оператер мора знати колико сумпора има у гвожђу јер мора да се дода најмање пет пута више мангана да би се неутрализовало. Неко историјско гвожђе приказују нивое мангана, али већина је знатно испод нивоа потребног за неутрализацију сумпора [34].

Укључивање сулфида као мангановог сулфида (МнС) такође може бити узрок озбиљних проблема са корозијом у питингу од нерђајућег челика ниског квалитета као што је АИСИ 304 челик . [41] [42] У условима оксидације и у присуству влаге, када сулфид оксидира, ствара тиосулфатне анјоне као интермедијарне врсте и због тога што тиосулфатни анјон има већу еквивалентну електромобилност од хлорид анјона због двоструког негативног електричног набоја, он поспјешује раст јама. [43] Заиста, позитивни електрични набоји који настају Fе 2+ катјони ослобођени у раствору Fе оксидацијом на анодној зони унутар јаме морају се брзо надокнадити / неутрализовати негативним набојима које доноси електрокинетичка миграција аниона у капиларној јами. Неки од електрохемијских процеса који се одвијају у капиларној јами исти су као и код капиларне електрофорезе. Већа брзина електрокинетичке миграције анјона, већа брзина корозије у питингу. Електрокинетички транспорт јона унутар јаме може бити ограничавајући корак у брзини раста јаме.

Напомене[уреди | уреди извор]

Референце[уреди | уреди извор]

- ^ „IRON ORE - Hematite, Magnetite & Taconite”. Mineral Information Institute. Архивирано из оригинала 17. 4. 2006. г. Приступљено 7. 4. 2006.

- ^ а б в Iron ore pricing emerges from stone age, Financial Times, October 26, 2009 Архивирано 2011-03-22 на сајту Wayback Machine

- ^ Goldstein, J.I.; Scott, E.R.D.; Chabot, N.L. (2009). „Iron meteorites: Crystallization, thermal history, parent bodies, and origin”. Geochemistry (на језику: енглески). 69 (4): 293—325. Bibcode:2009ChEG...69..293G. doi:10.1016/j.chemer.2009.01.002.

- ^ Frey, Perry A.; Reed, George H. (21. 9. 2012). „The Ubiquity of Iron”. ACS Chemical Biology (на језику: енглески). 7 (9): 1477—1481. ISSN 1554-8929. PMID 22845493. doi:10.1021/cb300323q.

- ^ Harry Klemic, Harold L. James, and G. Donald Eberlein, (1973) "Iron," in United States Mineral Resources, US Geological Survey, Professional Paper 820, pp. 298-299.

- ^ Guijón, R., Henríquez, F. and Naranjo, J.A. (2011). „Geological, Geographical and Legal Considerations for the Conservation of Unique Iron Oxide and Sulphur Flows at El Laco and Lastarria Volcanic Complexes, Central Andes, Northern Chile”. Geoheritage. 3 (4): 99—315. doi:10.1007/s12371-011-0045-x.

- ^ а б Li, Chao; Sun, Henghu; Bai, Jing; Li, Longtu (15. 2. 2010). „Innovative methodology for comprehensive utilization of iron ore tailings: Part 1. The recovery of iron from iron ore tailings using magnetic separation after magnetizing roasting”. Journal of Hazardous Materials. 174 (1–3): 71—77. PMID 19782467. doi:10.1016/j.jhazmat.2009.09.018.

- ^ Sirkeci, A. A.; Gül, A.; Bulut, G.; Arslan, F.; Onal, G.; Yuce, A. E. (април 2006). „Recovery of Co, Ni, and Cu from the tailings of Divrigi Iron Ore Concentrator”. Mineral Processing and Extractive Metallurgy Review. 27 (2): 131—141. ISSN 0882-7508. doi:10.1080/08827500600563343.

- ^ Das, S.K.; Kumar, Sanjay; Ramachandrarao, P. (децембар 2000). „Exploitation of iron ore tailing for the development of ceramic tiles”. Waste Management. 20 (8): 725—729. doi:10.1016/S0956-053X(00)00034-9.

- ^ Gzogyan, T. N.; Gubin, S. L.; Gzogyan, S. R.; Mel’nikova, N. D. (1. 11. 2005). „Iron losses in processing tailings”. Journal of Mining Science. 41 (6): 583—587. ISSN 1573-8736. doi:10.1007/s10913-006-0022-y.

- ^ Uwadiale, G. G. O. O.; Whewell, R. J. (1. 10. 1988). „Effect of temperature on magnetizing reduction of agbaja iron ore”. Metallurgical Transactions B. 19 (5): 731—735. Bibcode:1988MTB....19..731U. ISSN 1543-1916. doi:10.1007/BF02650192.

- ^ Stephens, F. M.; Langston, Benny; Richardson, A. C. (1. 6. 1953). „The Reduction-Oxidation Process For the Treatment of Taconites”. JOM. 5 (6): 780—785. Bibcode:1953JOM.....5f.780S. ISSN 1543-1851. doi:10.1007/BF03397539.

- ^ H.T. Shen, B. Zhou, et al.Roasting-magnetic separation and direct reduction of a refractory oolitic-hematite ore Min. Met. Eng., 28 (2008), pp. 30-43

- ^ Gaudin, A.M, Principles of Mineral Dressing, 1937

- ^ Graphic from The “Limits to Growth” and ‘Finite’ Mineral Resources, p. 5, Gavin M. Mudd

- ^ Tuck, Christopher. „Mineral Commodity Summaries 2017” (PDF). U.S. Geological Survey. Приступљено 21. 8. 2017.

- ^ Tuck, Christopher. „Global iron ore production data; Clarification of reporting from the USGS” (PDF). U.S. Geological Survey. Приступљено 21. 8. 2017.

- ^ а б в Iron ore pricing war, Financial Times, October 14, 2009

- ^ Qazi, Shabir Ahmad; Qazi, Navaid Shabir (1. 1. 2008). Natural Resource Conservation and Environment Management. APH Publishing. ISBN 9788131304044. Приступљено 12. 11. 2016 — преко Google Books.

- ^ „The Steel Index > News & Events > Press Studio > 2 February 2011: Record volume of iron ore swaps cleared in January”. Архивирано из оригинала 22. 5. 2011. г. Приступљено 12. 11. 2016.

- ^ „SMX to list world's first index based iron ore futures”. 29. 9. 2010. Приступљено 12. 11. 2016.

- ^ „ICE Futures Singapore - Futures Exchange”. Приступљено 12. 11. 2016.

- ^ mbironoreindex

- ^ Brown, Lester (2006). Plan B 2.0. New York: W.W. Norton. стр. 109.

- ^ Pincock, Stephen (14. 7. 2010). „Iron Ore Country”. ABC Science. Приступљено 28. 11. 2012.

- ^ „Fortescue opens Kings Valley project and celebrates completion of 155 MTPA expansion” (PDF). FMG. 28. 3. 2014. Архивирано из оригинала (PDF) 31. 12. 2014. г. Приступљено 31. 12. 2014.

- ^ „QR National evaluates independent rail line for Pilbara”. QR National. 26. 4. 2012. Архивирано из оригинала 30. 12. 2012. г. Приступљено 28. 11. 2012.

- ^ Stockwell, Stephen (22. 11. 2012). „QR's Pilbara rail plan on track”. ABC Rural News. Приступљено 28. 11. 2012.

- ^ а б „USGS Minerals Information: Iron Ore”. minerals.usgs.gov. Приступљено 16. 2. 2019.

- ^ Lewis S. Dean, Minerals in the economy of Alabama 2007Archived 2015-09-24 at the Wayback Machine, Alabama Geological Survey, 2008

- ^ Canada, Natural Resources (23. 1. 2018). „Iron ore facts”. www.nrcan.gc.ca. Приступљено 16. 2. 2019.

- ^ „Brazil Iron Ore Exports: By Port”. www.ceicdata.com. Приступљено 16. 2. 2019.

- ^ а б Gordon 1996.

- ^ а б в г д Rostoker & Bronson 1990.

- ^ Rostocker & Bronson 1990.

- ^ а б Turner 1900.

- ^ Kato & Minowa 1969, стр. 37.

- ^ Rosenqvist 1983, стр. 311.

- ^ Rosenqvist 1983.

- ^ Rostoker, Bronson & Dvorak 1984.

- ^ Stewart, J.; Williams, D.E. (1992). „The initiation of pitting corrosion on austenitic stainless steel: on the role and importance of sulphide inclusions”. Corrosion Science. 33 (3): 457—474. ISSN 0010-938X. doi:10.1016/0010-938X(92)90074-D.

- ^ Williams, David E.; Kilburn, Matt R.; Cliff, John; Waterhouse, Geoffrey I.N. (2010). „Composition changes around sulphide inclusions in stainless steels, and implications for the initiation of pitting corrosion”. Corrosion Science. 52 (11): 3702—3716. ISSN 0010-938X. doi:10.1016/j.corsci.2010.07.021.

- ^ Newman, R. C.; Isaacs, H. S.; Alman, B. (1982). „Effects of sulfur compounds on the pitting behavior of type 304 stainless steel in near-neutral chloride solutions”. Corrosion. 38 (5): 261—265. ISSN 0010-9312. doi:10.5006/1.3577348.

Литература[уреди | уреди извор]

- Qazi, Shabir Ahmad; Qazi, Navaid Shabir (1. 1. 2008). Natural Resource Conservation and Environment Management. APH Publishing. ISBN 9788131304044. Приступљено 12. 11. 2016 — преко Google Books.