Умор материјала

Умор материјала или замор материјала је појава поступног оштећења материјала услед дуготрајних периодичних промењивих оптерећења (напрезања). Умор материјала настаје углавном код динамички напрегнутих конструкција. Приликом динамичког оптерећења, материјал ће пукнути при знатно мањим напрезањима од максималне затезне чврстоће (σM), па чак и границе развлачења (σ0,2). Отпорност материјала према динамичком или цикличком (осциловање) напрезању назива се динамичка издржљивост материјала. Највеће напрезање, по апсолутној вредности, које материјал може поднети при неограниченом броју циклуса за дати коефицијент асиметрије и облик оптерећења узорка, назива се трајна динамичка чврстоћа материјала. Трајна динамичка чврстоћа још се назива и динамичка издржљивост или трајна осцилаторна чврстоћа.

Око 80 до 90% свих ломова материјала има својство лома од умора материјала. Утицај промењивих оптерећења може бити праћен и високим или ниским температурама, и истовременим деловањем агресивних медија (нпр. морска вода). Почетне или иницијалне пукотине које настају код умора материјала су најоштрије природне пукотине које се тешко могу открити пре лома. Лом услед умора материјала почиње на месту највеће концентрације напрезања.[1]

Начин оштећења материјала при умору материјала[уреди | уреди извор]

Објашњење начина оштећења материјала при умору материјала је врло сложено и у уској је вези с понашањем грешака у кристалној решетци (дислокације). При деловању дуготрајног динамичког напрезања у материјалу настају линије клизања. То је знак да је дошло до локалне пластичне деформације у центру максималних напрезања (врх почетне или иницијалне пукотине у материјалу). На тим местима долази до очвршћивања материјала и код даљњег периодичног оптерећења настаје иницијална микропукотина, која се шири све док се носиви пресек не смањи толико да максимална вредност промењивог напрезања може изазвати тренутни лом.[2]

Врло мале пукотине (напрслине) редовна су појава у конструкцијама и њиховим деловима и као такве су за конструкцију безопасне. Наука о материјалима показује да увек присутни микроскопски дефекти, у облику неправилности у кристалној решетки метала, настају због низа несавршености у процесу израде. Замор представља раст и стапање ових неправилности, након чега следи формирање пукотине, те њено ширење до коначног пукнућа. Процес оштећења од умора материјала уобичајено се дели у три корака:

- Иницијација или почетак пукотине,

- Ширење или раст пукотине,

- Насилни лом.

У већини случајева пукотина настаје на местима највећих напрезања тј. на концентраторима напрезања (утори, промене пресека, зарези, пукотине). Локални концентратори напрезања могу бити:

- Део дизајна конструкције (утор за перо)

- Грешка приликом машинске обраде (нпр. зарез настао приликом стругања)

- Неправилности у материјалу (поре, супституцијски и интерстицијски атоми који повећавају кртост попут сумпора и водоника).

Такве неправилности је могуће уклонити оптимизовањем дизајна конструкције, фином површинском обрадом и топлотном обрадом, чиме долази до рекристализације и стварања ситнозрнате структуре материјала, која повећава чврстоћу и жилавост.

Иницијација или почетак пукотине[уреди | уреди извор]

Први корак у процесу оштећења од умора материјала представља иницирање пукотине. Пукотине се могу иницирати на више начина, но важно је истакнути да се најчешће почињу стварати на слободној површини, стога је важно стање површине код испитивања отпорности на умор. Несавршеност процеса израде и обраде материјала је главни узрок површинских оштећења. Осетљивост на површинска оштећења расте с затезном чврстоћом материјала; уопштено вреди да што је материјал чвршћи то је већи утицај стања површине на умор.

Посебан случај иницирања пукотине јавља се код промењивог оптерећења, а представља стварање екструзија и интрузија на површини метала. Интрузије су заправо извори концентрације напрезања и места иницијације пукотина. Ова појава последица је кристаличне структуре метала, који се састоје од великог броја кристала или кристалних зрна, од којих свако зрно има различита механичка својства у различитим смеровима. Деловањем промењивог оптерећења долази до клизања зрна по равнима, те до повећања броја линија клизања. Удруживањем више линија клизања и њиховим растом настаје уморна пукотина. Када је пукотина иницирана, она ће се ширити у равни максималног смичног напрезања (одрез). Клизање је углавном и условљено смичним напрезањем, па што су веће амплитуде смичног напрезања и већи број циклуса оно је израженије. Подручје прве фазе заузима само мали део површине лома, а број циклуса уморног века који се односи на први корак зависи од величине напрезања. Повећањем нивоа напрезања, скраћује се корак иницирања пукотине, па тако код врло малих напрезања (високоциклични умор), већина уморног века представља време иницирања пукотине, а код врло великих напрезања пукотине настају врло рано.[3]

Ширење или раст пукотине[уреди | уреди извор]

Други корак представља стварање макропукотине (техничке пукотине) из низа микропукотина иницираних у првом кораку, процесом клизања дуж равни. Овде долази до промене смера раста пукотине, а када ће до тога доћи зависи од величине влачног напрезања. Код врло великих затезних напрезања (нискоциклички умор), корак иницирања пукотине је неприметан, тј. други корак заузима готово цело подручје ломне површине. Подручје високоцикличког и нискоцикличког умора врло је тешко разграничити, а најчешће се у поступцима за оцену умора конструкција претпоставља граница ~ 104 до 105 циклуса до лома. У којој ће се равнини ширити пукотина зависи од стања напрезања, најчешће је то вертикално на правац максималног затезног напрезања. Пукотина расте брзином од ~ 10−8 до 10−3 мм по циклусу.

Лом материјала[уреди | уреди извор]

Након прва два корака долази до наглог ширења пукотине и нестабилног лома конструкције. Код материјала склоних кртом лому ова фаза започиње у тренутку када је постигнута критична дужина пукотине, док код растезљивих материјала почетак лома зависи од напрезања.

Одређивање динамичке издржљивости конструкције[уреди | уреди извор]

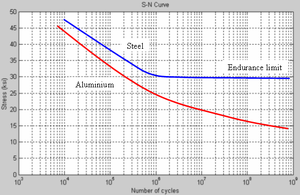

Динамичка издржљивост или трајна динамичка чврстоћа конструкција и заварених спојева уобичајено се даје преко Велерових кривих (S–N кривуље). Велерова крива даје однос између броја циклуса напрезања до лома N и распона називног напрезања Δσ: (Δσ)m ˑ N = C, где су m и C константе зависне од материјала и типа завара, типу оптерећења и околним условима. Распон напрезања Δσ одређује се као разлика највећег горњег напрезања циклуса σмаx и највећег доњег напрезања циклуса σмин: Δσ = σмаx – σмин.[4]

Велерове криве се одређују експериментима на узорцима (епрувете), који се подвргавају промењивом напрезању константне амплитуде до лома, а животни век (век трајања споја) одређује се као број циклуса до лома. Највеће промењиво напрезање које узорци издрже без појаве лома након практични бесконачног броја циклуса, предочено граничним бројем циклуса Nd, назива се динамичка издржљивост Rd. Код конструкцијских (бродограђевних) челика, Велерова крива се асимптотски приближава вредности динамичке издржљивости. Уобичајена вредност граничног броја циклуса за челик је Nd = 107 циклуса. Одговарајуће Велерове криве утврђују се за сваки детаљ конструкције.

Историја[уреди | уреди извор]

Прва систематска испитивања ломова услед промењивог оптерећења, у раздобљу 1850-тих до 1860-тих година, проводио је Август Велер, везано уз проблеме учесталих ломова жељезничких осовина, који је први уочио случајеве лома конструкције, код којих је напрезање било ниже од границе развлачења. Његови закључци о продужењу радног века с опадањем амплитуде оптерећења (Велерова или S–N крива) и постојању доње вредности амплитуде напрезања испод које лом неће наступити, ни код бесконачног понављања оптерећења (динамичка издржљивост или трајна динамичка чврстоћа) темељне су поставке и данашњег изучавања умора материјала. Велер је такође уочио да је за умор материјала важнији распон напрезања од самог максималног напрезања.

Током раздобља од 1870-тих до 1890-тих година, низ истраживача наставио је Велеров класични рад. Гербер је истраживао утицај средњег напрезања, а Гудман је предложио поједностављену теорију средњег напрезања. Крајем 19. века Јохан Бошингер је открио различито понашање материјала код динамичког у односу на статичко испитивање, те је експериментима показао да се граница развлачења, истезна или притисна, редукује након супротног оптерећења које изазива и пластичне деформације (Бошингеров ефект).

Крајем 19. и почетком 20. века употребљен је и оптички микроскоп за наставак истраживања механизма умора материјала. Уочене су локалне линије клизања које доводе до стварања микропукотина. Године 1920. Алан Арнолд Грифит објављује резултате теоретских прорачуна и резултате експеримента кртог лома стакла. Он је открио да чврстоћа стакла зависи од величине микроскопске пукотине. Између осталог Грифит је открио да је стварна чврстоћа материјала знатно нижа од теоријске (очекиване), што објашњава чињеницом да материјал увек садржи пукотине. Овим пионирским радом Грифит постаје утемељитељ механике лома 1924.

Гоф значајно доприноси разумевању механизма умора материјала, те издаје књигу о умору метала. Муре и Комерс издају прву опсежну америчку књигу о умору метала 1927, 1929. и 1930. Хејг преставља своје рационално објашњење разлике одзива челика повишене чврстоће и обичног конструкцијског челика на умор код присутности зареза. Употребио је концепт анализе заморног продужења и самонапрезања које су касније детаљно развили други истраţивачи. Ј.О. Алмен је тачно објаснио побољшање уморне чврстоће од притисног напрезања у површинском слоју изазваних чекићањем. Хоргер је показао да површинско ваљање може спречити раст пукотина. 1937. Неубер објашњава да је средње напрезање у малој запремини материјала у корену зареза пуно важније од вршног напрезања у самом дну зареза. За време Другог светског рата намерна употреба притисног самонапрезања била је уобичајена у изради ваздухопловних мотора и оклопних возила.

Крти ломови заварених конструкција бродова серије „Либерти” покренули су размишљања везана уз постојећа оштећења конструкције, као и утицај концентрације напрезања. Многи од ломова започели су на местима знатне концентрације напрезања, тј. на рубовима гротала, квадратним изрезима и заварима. Године 1945. Минер је формулирао критеријум линеарног кумулативног оштећења, предложен од Палмгрена још 1924. (Палмгрен–Минеров закон).

Велики допринос истраживању умора материјала 1950-тих година направљен је увођењем електрохидрауличких испитних система (умаралице), које су омогућиле испитивања стварним оптерећењима узорака, компоненти и читавих механичких система. Електронски микроскоп омогућио је боље разумевање основних заморних механизама. Ирвин први уводи фактор интензитета напрезања К, који је прихваћен као основа линеарно еластичне механике лома и предвиђања времена раста уморне пукотине. Мансон и Кофин 1960-тих година постављају темеље данашњих истраживања замора путем анализе деформација у зарезу. Парис и Ердоган 1963. показују да се раст заморне пукотине најбоље може описати преко распона фактора интензитета напрезања ΔК (Парис–Ердоганов закон), где су C и m константе материјала. Овај закон је и данас највише употребљавани начин прорачуна раста пукотине и процене преосталог животног века дела с пукотином.

Умор код бродских конструкција[уреди | уреди извор]

Лом бродских конструкција узрокован пукотинама при промењивом напрезању, које је мање од чврстоће материјала, тзв. уморни лом, врло се често јавља у служби брода. Умор је локална појава која се код бродских и поморских конструкција јавља код детаља који су неодговарајуће пројектирани, израђени и одржавани. У бродским конструкцијама, уморне пукотине уопшено настају на местима самих завара, где постоје високе концентрације напрезања, које су последица поступка заваривања, те на местима као што су изрези, отвори и рубови лимова, где се због нагле промене геометрије, прекинутости или непоравнатости детаља јављају повећана напрезања. Механичке осовине челика као конструкцијског материјала, технологија израде и посебно присутност завара доносе још низ проблема специфичних за челичне конструкције, као што су заостала напрезања, средња напрезања, утицај околине (корозија) и нетачности, а поред ових постоје и уобичајени проблеми везани уз утицај мерила, израду, контролу квалитета.[5]

Референце[уреди | уреди извор]

- ^ “Испитивање материјала”, доц. др. сц. Стоја Решковић, Металуршки факултет Свеучилишта у Загребу, www.сцрибд.цом/доц, 2010.

- ^ "Техничка енциклопедија", главни уредник Хрвоје Пожар, Графички завод Хрватске, 1987.

- ^ [1] Архивирано на сајту Wayback Machine (4. јул 2014) "Физикална металургија I", др.сц. Тања Матковић, др.сц. Проспер Матковић, www.симет.унизг.хр, 2011.

- ^ [2] Архивирано на сајту Wayback Machine (22. септембар 2010) “Уморност материјала - димензионирање”, Металне конструкције II, www.градст.хр, 2012.

- ^ [3] “Оцјењивање замора бродских конструкција”, Магистарскир рад, Бранко Благојевић, Факултет стројарства и бродоградње у Загребу, марјан.фесб.хр, 2000.

Спољашње везе[уреди | уреди извор]

- Стафф, ПДЛ (1995). Фатигуе анд Трибологицал Пропертиес оф Пластицс анд Еластомерс. Пластицс Десигн Либрарy. ИСБН 978-1-884207-15-0.

- Леарy, M.; Бурвилл, C. (2009). „Апплицабилитy оф публисхед дата фор фатигуе-лимитед десигн”. Qуалитy анд Релиабилитy Енгинееринг Интернатионал. 25 (8): 921—932. дои:10.1002/qре.1010.

- Диетер, Г. Е. (2013). Мецханицал Металлургy. МцГраw-Хилл. ИСБН 978-1259064791.

- Литтле, Р.Е.; Јебе, Е.Х. (1975). Статистицал Десигн оф Фатигуе Еxпериментс. Јохн Wилеy & Сонс. ИСБН 978-0-470-54115-9.

- Палмгрен, А. Г. (1924). „Дие Лебенсдауер вон Кугеллагерн” [Лифе Ленгтх оф Роллер Беарингс]. Зеитсцхрифт дес Вереинес Деутсцхер Ингениеуре (на језику: немачки). 68 (14): 339—341.

- Сцхијве, Ј. (2009). Фатигуе оф Струцтурес анд Материалс. Спрингер. ИСБН 978-1-4020-6807-2.

- Лаланне, C. (2009). Фатигуе Дамаге. ИСТЕ - Wилеy. ИСБН 978-1-84821-125-4.

- Поок, L. (2007). Метал Фатигуе, Wхат ит ис, Wхy ит маттерс. Спрингер. ИСБН 978-1-4020-5596-6.

- Драпер, Ј. (2008). Модерн Метал Фатигуе Аналyсис. ЕМАС. ИСБН 978-0-947817-79-4.

- Суресх, С. (2004). Фатигуе оф Материалс. Цамбридге Университy Пресс. ИСБН 978-0-521-57046-6.

- Ким, Х. С. (2018). Мецханицс оф Солидс анд Фрацтуре, 3рд ед. Боокбоон, Лондон. ИСБН 978-87-403-2393-1.

Спољашње везе[уреди | уреди извор]

- Fatigue by Shawn M. Kelly

- SAE Fatigue, Design, and Evaluation Committee website

- Article regarding Fatigue Testing of Bolted Joints

- Examples of fatigued metal products

- A collection of fatigue knowledge and calculators

- MATDAT.COM - Material Properties Database - Monotonic, Cyclic and Fatigue Properties of Steels, Aluminum and Titanium Alloys

- Application note on fatigue crack propagation in UHMWPE Архивирано на сајту Wayback Machine (4. новембар 2013)

- Video on the fatigue test, Karlsruhe University of Applied Sciences

- Introduction to the fundamentals of durability engineering