Тврдоћа

Тврдоћа је способност материјала да се одупре дејству спољне силе која је последица контакта са неким другим мекшим или тврђим предметом. Тврдоћа се може мерити по Мосовој скали или другим различитим скалама. Скале које се најчешће користе у инжењерске сврхе су Роквелова, Викерсова, и Бринелова и могу се међусобно проредити преко конверзионих табела.

Тврдина у минералогији је степен супростављања минерала према неком механичком дејству (парању, утискивању и сл.). Она зависи од типа и јачине хемијских веза међу атомима, валентности катјона, структуре..). Тврдина је ускостручан назив у минералогији који се користи уместо термина тврдоћа минерала. Тврдина је једна од дијагностичких особина минерала на основу којих се макроскопски може одредити о ком се минералу ради. Тврдина се може одређивати на више начина: парањем, утискивањем и полирањем. За лако и брзо одређивање тврдине користи се Мосова скала којом се одређује релативна тврдина минерала, и то на основу 10 природних минерала (еталона) поређаних по растућој тврдини.

У машинству постоји неколико начина за одређивање тврдоће:

- тврдоћа према Викерсу, ознака HV

- тврдоћа према Роквелу, ознаке HRc и HRb

- тврдоћа према Бринелу, ознака HB[1]

- тврдоћа према Шору, ознака HS

У минералогији се користи Мосова скала тврдоће,[2][3] на којој је најтврђи материјал дијамант, а најмекши талк.

Механика чврстих тела

[уреди | уреди извор]

У механици чврстог материјала, чврста тела генерално имају три одговора на силу, у зависности од количине силе и врсте материјала:

- Она показују еластичност — способност да привремено промене облик, али да се врате у првобитни облик када се притисак уклони. „Тврдоћа“ у опсегу еластичности — мала привремена промена облика за дату силу — позната је као крутост у случају датог објекта, или високи модул еластичности у случају материјала.

- Она показују пластичност - способност да трајно промене облик као одговор на силу, али остају у једном комаду. Граница течења је тачка у којој еластична деформација уступа место пластичној деформацији. Деформација у пластичном опсегу је нелинеарна и описује се кривом напрезање-деформација. Овај одговор производи уочена својства тврдоће огреботине и удубљења, као што је описано и измерено у науци о материјалима. Неки материјали истовремено показују еластичност и вискозност када су подвргнути пластичној деформацији; ово се зове вискоеластичност.

- Она се ломе - цепају се на два или више комада.

Чврстоћа је мера опсега еластичности материјала, или еластичног и пластичног опсега заједно. Ово се квантификује као компресивна чврстоћа, смицајна чврстоћа, затезна чврстоћа у зависности од смера укључених сила. Крајња чврстоћа је инжењерска мера максималног оптерећења које део одређеног материјала и геометрије може да издржи.

Кртост, у техничкој употреби, је склоност материјала да се ломи са врло мало или нимало претходно уочљиве пластичне деформације. Дакле, у техничком смислу, материјал може бити и крт и јак. У свакодневној употреби „крхкост“ се обично односи на склоност ломљењу под малом количином силе, што показује и крхкост и недостатак чврстоће (у техничком смислу). За савршено ломљиве материјале, јачина течења и крајња чврстоћа су исте, јер не доживљавају уочљиву пластичну деформацију. Супротност крхкости је дуктилност.

Жилавост материјала је максимална количина енергије коју може да апсорбује пре лома, што се разликује од количине силе која се може применити. Жилавост је мала за крхке материјале, јер еластичне и пластичне деформације омогућавају материјалима да апсорбују велике количине енергије.

Тврдоћа се повећава са смањењем величине честица. Ово је познато као Хол-Печов однос. Међутим, испод критичне величине зрна, тврдоћа се смањује са смањењем величине зрна. Ово је познато као инверзни Хол-Печов ефекат.

Тврдоћа материјала на деформацију зависи од његове микротрајности или модула смицања малог обима у било ком смеру, а не од било каквих особина крутости или чврстоће као што је његов модул стишљивости или Јангов модул. Крутост се често меша са тврдоћом.[4][5] Неки материјали су чвршћи од дијаманта (нпр. осмијум), али нису тврђи и склони су цепању и љуштењу у сквамозним или игластим облицима.

Механизми и теорија

[уреди | уреди извор]

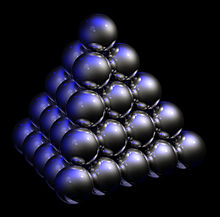

Кључ за разумевање механизма иза тврдоће је разумевање металне микроструктуре, односно структуре и распореда атома на атомском нивоу. Заправо, најважнија метална својства која су критична за производњу данашње робе су одређена микроструктуром материјала.[6] На атомском нивоу, атоми у металу су распоређени у уредан тродимензионални низ који се назива кристална решетка. У стварности, међутим, дати узорак метала вероватно никада не садржи конзистентну монокристалну решетку. Дати узорак метала садржати много зрна, при чему свако зрно има прилично конзистентан образац низа. У још мањем обиму, свако зрно садржи неправилности.

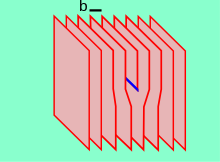

Постоје две врсте неправилности микроструктуре на нивоу зрна које су одговорне за тврдоћу материјала. Ове неправилности су тачкасти и линијски недостаци. Тачкасти дефект је неправилност која се налази на једном месту решетке унутар укупне тродимензионалне решетке зрна. Постоје три главна тачкаста дефекта. Ако у низу недостаје атом, формира се дефект празнине. Ако постоји другачији тип атома на месту решетке који би нормално требало да буде заузет атомом метала, формира се супституциони дефект. Ако постоји атом на месту где га иначе не би требало да буде, формира се интерстицијски дефект. Ово је могуће јер постоји простор између атома у кристалној решетки. Док су тачкасти дефекти неправилности на једном месту у кристалној решетки, линијски дефекти су неправилности на равни атома. Дислокације су врста линијског дефекта који укључује неусклађеност ових равни. У случају ивичне дислокације, половина равни атома је углављена између две равни атома. У случају вијчане дислокације, две равни атома су померене са спиралним низом између њих.[7]

У наочарима, тврдоћа линеарно зависи од неколико тополошких ограничења која делују између атома мреже.[8] Другим речима, теорија крутости је омогућава предвиђање вредности тврдоће у односу на састав.

Дислокације обезбеђују механизам за клизање равни атома и тиме метод за пластичну или трајну деформацију.[6] Равни атома могу да се окрећу са једне стране дислокације на другу, омогућавајући дислокацији да пролази кроз материјал и да се материјал трајно деформише. Померање које дозвољавају ове дислокације изазива смањење тврдоће материјала.

Начин да се инхибира кретање равни атома, а тиме и отежа, укључује интеракцију дислокација једна са другом и међупросторних атома. Када се дислокација укрсти са другом дислокацијом, она више не може да пролази кроз кристалну решетку. Пресек дислокација ствара сидришну тачку и не дозвољава равнима атома да наставе да клизе једна преко друге.[9] Дислокација се такође може усидрити интеракцијом са међупросторним атомима. Ако дислокација дође у контакт са два или више интерстицијалних атома, клизање равни ће поново бити поремећено. Интерстицијски атоми стварају сидришне тачке, или закочне тачке, на исти начин као и дислокације које се укрштају.

Променом учесталости интерстицијалних атома и густине дислокација, може се контролисати тврдоћа одређеног метала. Иако наизглед контраинтуитивно, како се густина дислокација повећава, ствара се више укрштања, а самим тим и више сидришних тачака. Слично томе, како се додаје више интерстицијалних атома, формира се више тачака причвршћивања које ометају кретање дислокација. Као резултат, што је више сидришних тачака додато, то ће материјал постати тврђи.

Веза између броја тврдоће и криве напон-деформација

[уреди | уреди извор]Треба пажљиво обратити пажњу на однос између броја тврдоће и криве напон-деформација коју испољава материјал. Ова потоња, која се конвенционално добија испитивањем затезања, обухвата пуну пластичност материјала (који је у већини случајева метал). То је заправо зависност (правог) фон Мизесовог пластичног напрезања[10] од (правог) фон Мизесовог напона, али се то лако добија из криве номиналног напрезања – номиналне деформације (у режиму пре настанка грла), што је непосредан исход теста затезања. Овај однос се може користити да опише како ће материјал реаговати на скоро сваку ситуацију оптерећења, често користећи методу коначних елемената (FEM). Ово се односи на резултат теста утискивања (са датом величином и обликом утискивача и датим примењеним оптерећењем).

Међутим, док број тврдоће зависи од односа напона и деформације, удређивање деформације на основу напоан је далеко од једноставног, и то се не чини ни на који ригорозан начин током конвенционалног испитивања тврдоће. (Заправо, техника индентационе пластометрије, која укључује итеративно FEM моделовање теста удубљења, дозвољава да се крива напрезања-деформације добије путем удубљивања, али то је изван обима конвенционалног тестирања тврдоће.) Број тврдоће је само полуквантитативни показатељ отпорности на пластичну деформацију. Иако је тврдоћа дефинисана на сличан начин за већину типова испитивања – обично као оптерећење подељено контактном површином – бројеви добијени за одређени материјал су различити за различите врсте испитивања, па чак и за исти тест са различитим примењеним оптерећењима. Понекад се чине покушаји[11][12][13][14][15] да се идентификују једноставни аналитички изрази који омогућавају да се карактеристике криве напон-деформација, посебно напон течења и крајње затезно напрезање (УТС), добију из одређеног типа броја тврдоће. Међутим, све је то засновано на емпиријским корелацијама, често специфичним за одређене врсте легура: чак и са таквим ограничењем, добијене вредности су често прилично непоуздане. Основни проблем је у томе што метали са низом комбинација напона течења и карактеристика очвршћавања могу показати исти број тврдоће. Употреби бројева тврдоће за било коју квантитативну сврху треба, у најбољем случају, приступити са значајним опрезом.

Поређење тврдоћа челика

[уреди | уреди извор]Следећа упоредна табела садржи вреднсоти тврдоћа челика мерених различитхим поступцима.[16]

Тврдоћа по Бринелу (HB), куглица Ø10mm, сила: 29430 N

|

Тврдоћа по Викерсу (HV)

|

Тврдоћа по Роквелу

|

Тврдоћа по Шorу (HS)

|

Истезна чврстоћа (приближно) Mpa

| ||||

Стандардна куглица

|

WC куглица

|

Оптерећење: 589 N, дијамантни врх (HRA)

|

Оптерећење: 981 N, куглица 1/16" (HRB)

|

Оптерећење: 1471 N, дијамантни врх HRC)

|

Оптерећење: 981 N, дијамантни врх (HRD)

| |||

-

|

-

|

940

|

85,6

|

-

|

68

|

76,9

|

97

|

-

|

-

|

-

|

900

|

85

|

-

|

67

|

76,1

|

95

|

-

|

-

|

767

|

880

|

84,7

|

-

|

66,4

|

75,7

|

93

|

-

|

-

|

722

|

800

|

83,4

|

-

|

64

|

73,8

|

88

|

-

|

-

|

710

|

780

|

83

|

-

|

63,3

|

73,3

|

87

|

-

|

-

|

698

|

760

|

82,6

|

-

|

62,5

|

72,6

|

86

|

-

|

-

|

670

|

720

|

81,8

|

-

|

61

|

71,5

|

83

|

-

|

-

|

653

|

697

|

81,2

|

-

|

60

|

70,7

|

81

|

-

|

-

|

-

|

677

|

80,7

|

-

|

59,1

|

70

|

-

|

-

|

-

|

601

|

640

|

79,8

|

-

|

57,3

|

68,7

|

77

|

-

|

-

|

578

|

615

|

79,1

|

-

|

56

|

67,7

|

75

|

-

|

-

|

-

|

579

|

78

|

-

|

54

|

66,1

|

-

|

2015

|

-

|

534

|

569

|

77,8

|

-

|

53,5

|

65,8

|

71

|

1985

|

-

|

514

|

547

|

76,9

|

-

|

52,1

|

64,7

|

70

|

1890

|

-

|

495

|

528

|

76,3

|

-

|

51

|

63,8

|

68

|

1820

|

477

|

-

|

516

|

75,9

|

-

|

50,3

|

63,2

|

-

|

1780

|

-

|

477

|

508

|

75,6

|

-

|

49,6

|

62,7

|

66

|

1740

|

444

|

-

|

474

|

74,3

|

-

|

47,2

|

61

|

-

|

1595

|

401

|

401

|

425

|

72

|

-

|

43,1

|

57,8

|

58

|

1390

|

375

|

375

|

396

|

70,6

|

-

|

40,4

|

55,7

|

54

|

1270

|

302

|

302

|

319

|

66,3

|

107

|

32,1

|

49,3

|

45

|

1005

|

255

|

255

|

269

|

63

|

102

|

25,4

|

44,2

|

38

|

850

|

241

|

241

|

253

|

61,8

|

100

|

22,8

|

42

|

36

|

800

|

212

|

212

|

222

|

-

|

95,5

|

16

|

-

|

-

|

705

|

201

|

201

|

212

|

-

|

93,8

|

13,8

|

-

|

31

|

675

|

192

|

192

|

202

|

-

|

91,9

|

11,5

|

-

|

29

|

640

|

183

|

183

|

192

|

-

|

90

|

9

|

-

|

28

|

615

|

170

|

170

|

178

|

-

|

86,8

|

5,4

|

-

|

26

|

570

|

163

|

163

|

171

|

-

|

85

|

3,3

|

-

|

25

|

545

|

149

|

149

|

156

|

-

|

80,8

|

-

|

-

|

23

|

505

|

131

|

131

|

137

|

-

|

74

|

-

|

-

|

-

|

450

|

121

|

121

|

127

|

-

|

69,8

|

-

|

-

|

19

|

415

|

111

|

111

|

117

|

-

|

65,7

|

-

|

-

|

15

|

385

|

Види још

[уреди | уреди извор]Референце

[уреди | уреди извор]- ^ H.Pollok, „Umwertung der Skalen“ (“Conversion of Scales”), Qualität und Zuverlässigkeit, Ausgabe 4/2008.

- ^ „Mineral Gemstones”. USGS. 18. 6. 1997. Приступљено 10. 2. 2021.

- ^ „Mohs Scale of Hardness”. Mineralogical Society of America. Приступљено 10. 2. 2021.

- ^ Jeandron, Michelle (2005-08-25). „Diamonds are not forever”. Physics World. Архивирано из оригинала 2009-02-15. г.

- ^ San-Miguel, A.; Blase, P.; Blase, X.; Mélinon, P.; Perez, A.; Itié, J.; Polian, A.; Reny, E.; et al. (1999-05-19). „High Pressure Behavior of Silicon Clathrates: A New Class of Low Compressibility Materials”. Physical Review. 83 (25): 5290. Bibcode:1999PhRvL..83.5290S. doi:10.1103/PhysRevLett.83.5290.

- ^ а б Haasen, P. (1978). Physical metallurgy. Cambridge [Eng.] ; New York: Cambridge University Press.

- ^ Samuel, J (2009). Introduction to materials science course manual. Madison, Wisconsin: University of Wisconsin-Madison..

- ^ Smedskjaer, Morten M.; John C. Mauro; Yuanzheng Yue (2010). „Prediction of Glass Hardness Using Temperature-Dependent Constraint Theory”. Phys. Rev. Lett. 105 (11): 2010. Bibcode:2010PhRvL.105k5503S. PMID 20867584. doi:10.1103/PhysRevLett.105.115503.

- ^ Leslie, W. C. (1981). The physical metallurgy of steels. Washington: Hemisphere Pub. Corp., New York: McGraw-Hill, ISBN 0070377804.

- ^ Von Mises plastic strain

- ^ Tekkaya, AE (2001). „Improved relationship between Vickers hardness and yield stress for cold formed materials”. Steel Research. 72 (8): 304—310. doi:10.1002/srin.200100122.

- ^ Busby, JT; Hash, MC; Was, GS (2005). „The relationship between hardness and yield stress in irradiated austenitic and ferritic steels”. J. Nucl. Mater. 336 (2–3): 267—278. Bibcode:2005JNuM..336..267B. doi:10.1016/j.jnucmat.2004.09.024.

- ^ Hashemi, SH (2011). „Strength-hardness statistical correlation in API X65 steel”. Mater. Sci. Eng. A. 528 (3): 1648—1655. doi:10.1016/j.msea.2010.10.089.

- ^ Tiryakioglu, M (2015). „On the relationship between Vickers hardness and yield stress in Al-Zn-Mg-Cu Alloys”. Mater. Sci. Eng. A. 633: 17—19. doi:10.1016/j.msea.2015.02.073.

- ^ Matyunin, VM; Marchenkov, AY; Agafonov, RY; Danilin, VV; Karimbekov, MA; Goryachkin, MV; Volkov, PV; Zhgut, DA (2021). „Correlation between the Ultimate Tensile Strength and the Brinell Hardness of Ferrous and Nonferrous Structural Materials”. Russian Metallurgy. 2021 (13): 1719—1724. Bibcode:2021RuMet2021.1719M. doi:10.1134/s0036029521130164.

- ^ „Arhivirana kopija”. Архивирано из оригинала 17. 2. 2008. г. Приступљено 2. 8. 2008.

Литература

[уреди | уреди извор]- Chinn, R. L. (2009). „Hardness, bearings, and the Rockwells”. Advanced Materials & Processes. 167 (10): 29—31.

- Davis, J. R. (Ed.). (2002). Surface hardening of steels: Understanding the basics. Materials Park, OH: ASM International.

- Dieter, George E (1989). Mechanical Metallurgy. ISBN 0-07-100406-8. SI Metric Adaptation. Maidenhead, UK: McGraw-Hill Education.

- Malzbender, J (2003). „Comment on hardness definitions”. Journal of the European Ceramics Society. 23 (9): 9. doi:10.1016/S0955-2219(02)00354-0.

- Revankar, G. (2003). "Introduction to hardness testing." Mechanical testing and evaluation, ASM Online Vol. 8.

- Mukherjee, Swapna (2012). Applied Mineralogy: Applications in Industry and Environment. Springer Science & Business Media. ISBN 978-94-007-1162-4.

- Samsonov, G.V., ур. (1968). „Mechanical Properties of the Elements”. Handbook of the Physicochemical Properties of the Elements. New York: IFI-Plenum. стр. 432. ISBN 978-1-4684-6068-1. doi:10.1007/978-1-4684-6066-7.

- Berger, Lev I. (1996). Semiconductor Materials

(First изд.). Boca Raton, FL: CRC Press. ISBN 978-0849389122.

(First изд.). Boca Raton, FL: CRC Press. ISBN 978-0849389122. - Levine, Jonathan B.; Tolbert, Sarah H.; Kaner, Richard B. (2009). „Advancements in the Search for Superhard Ultra-Incompressible Metal Borides” (PDF). Advanced Functional Materials. 19 (22): 3526—3527. doi:10.1002/adfm.200901257. Архивирано из оригинала (PDF) 2016-03-04. г. Приступљено 2015-12-08.

- Cordua, William S. "The Hardness of Minerals and Rocks" Архивирано на сајту Wayback Machine (9. март 2021). Lapidary Digest, c. 1990.

Спољашње везе

[уреди | уреди извор]- An introduction to materials hardness

- Guidelines to hardness testing Архивирано на сајту Wayback Machine (25. фебруар 2021)

- Testing the Hardness of Metals