Industrijski robot

Industrijski robot je sistem robota koji se koristi za proizvodnju. Industrijski roboti su automatizovani, programibilni i sposobni da se kreću po tri ili više osa slobode[1].

Tipične primene robota uključuju zavarivanje, farbanje, montažu, demontažu[2], odabir i mesto za štampanu ploču, pakovanje i etiketiranje, paletiranje, pregled proizvoda i testiranje; sve je postignuto velikom izdržljivošću, brzinom i preciznošću. Mogu vam pomoći pri rukovanju materijalima.

2020. godine, prema procenama Međunarodne federacije robotike (MFR), širom sveta je delovalo 1,64 miliona industrijskih robota[3].

Vrste i karakteristike[uredi | uredi izvor]

Konfiguracije robota koje se najčešće koriste su zglobni roboti, SCARA roboti, delta roboti i kartezijanski roboti, (portalni (gantri) roboti ili X-Y-Z roboti). U kontekstu opšte robotike, većina vrsta roba spadala bi u kategoriju robotskog oružja (svojstveno upotrebi reči manipulator u ISO standardu 8373). Roboti pokazuju različite stepene autonomije:

Standard ISO 8373: 2012 industrijskog robota definiše kao:

Automatski kontrolisan, reprogramibilan, višenamenski manipulator koji se može programirati u tri ili više osa, koji može biti fiksiran na mestu ili mobilni za upotrebu u aplikacijama industrijske automatizacije.

- Neki roboti su programirani da verno izvode određene radnje iznova i iznova (ponavljajuće radnje) bez varijacija i sa visokim stepenom tačnosti. Ove akcije su određene programiranim rutinama koje specificiraju pravac, ubrzanje, brzinu, usporavanje i udaljenost niza koordiniranih pokreta.

- Ostali roboti su mnogo fleksibilniji u pogledu orijentacije objekta na kojem rade ili čak i zadatka koji treba da obavi na samom objektu, a koji će robot možda morati da identifikuje. Na primer, za preciznije navođenje roboti često sadrže podsistem mašinskog vida koji deluju kao njihovi vizuelni senzori, povezani sa moćnim računarima ili kontrolerom[4]. Veštačka inteligencija postaje sve važniji faktor modernog industrijskog robota.

Istorija industrijske robotike[uredi | uredi izvor]

Najranijeg poznatog industrijskog robota, u skladu sa ISO definicijom, dovršio je "Bil" Griffith P. Tailor 1937. godine i objavio u Meccano Magazin[a]. , marta 1938.[5][6]. Uređaj sličan dizalici izgrađen je gotovo u potpunosti koristeći Meccano delove[b], a pokretao ga je jedan električni motor. Bilo je moguće kretanje u pravcu pet osa slobode, uključujući hvatanje i okretanje hvatača. Automatizacija je postignuta korišćenjem bušenih papirnih traka za aktiviranje magnetnih elemenata, što bi olakšalo kretanje upravljačkih poluga dizalice. Robot je mogao slagati drvene blokove po unapred programiranim obrascima. Broj potrebnih okretaja motora za svaki željeni pokret prvo je crtan na papiru sa grafikonom. Te informacije su zatim prenete na papirnu traku, koju je takođe pokretao jedan motor robota. Kris Šut napravio je kompletnu kopiju robota 1997. godine.

Džordž Devol se prvi patent za robotiku prijavio 1954. (dodeljen 1961). Prva kompanija koja je proizvela robota bila je kompanija Unimation danas Vestinghaus, koju su osnovali Devol i Džosef F. Engelberger 1956. Unimation roboti su takođe nazvani programabilnim mašinama za prenos, pošto je njihova osnovna upotreba isprva bila da prenose objekte sa jedne tačke na drugu, manje od desetine stopa. ili tako odvojeno. Koristili su hidraulične pogone i bili programirani u zajedničkim koordinatama, tj. uglovi različitih zglobova su uskladišteni tokom faze podučavanja i ponovljeni u radu. Bili su tačni na 1/254000 mm[8] (napomena: iako tačnost nije odgovarajuća mera za robote, obično se procenjuje u smislu ponovljivosti). Kasnije je kompanija Unimation je licencirala njihovu tehnologiju Kawasaki Heavy Industries i GKN, proizvodeći Unimation robote u Japanu i Engleskoj. Već neko vreme jedini suparnik Unimationa bio je Cincinnati Milacron Inc, Ohajo. To se radikalno promenilo krajem 1970 ih kada je nekoliko velikih japanskih konglomerata počelo da proizvodi slične industrijske robote.

1969. Viktor Šainman na Univerzitetu Stanford izumeo je Stanfordovu ruku[v], potpuno električni zglobni robot sa 6 osa slobode koji je konstruisan da omogući rešenje za ruke robota[g]. To mu je omogućilo da tačno sledi proizvoljne staze u prostoru i proširio je potencijalnu upotrebu robota na sofisticiranije primene kao što su montaža i zavarivanje. Šainman je zatim dizajnirao drugi krak za MIT AI Lab, nazvan „MIT krak“. Šainman je, nakon što je dobio stipendiju od Unimateona za razvoj svojih dizajna, prodao te dizajne Unimationu koji ih je dalje razvijao uz podršku Dženeral Motorsa, a kasnije ga je plasirao kao programabilnu univerzalnu mašinu za montažu (PUMA).

Industrijska robotika poletela je prilično brzo u Evropi, i ABB Robotika i KUKA Robotika doveli su robote na tržište 1973. ABB Robotika (ranije ASEA) predstavila je IRB 6, među prvim svetskim komercijalnim robotima na tržištu sa svim električnim mikroprocesorima. Prva dva robota IRB 6 prodata su Magnussonu u Švedskoj za brušenje i poliranje cevnih lukova i uvedeni su u proizvodnju u januaru 1974. Takođe, 1973. Godine, KUKA Robotika je izgradila svog prvog robota, poznatog kao FAMULUS[11][12], takođe jednog od prvi zglobnih robota koji su imali šest elektromehanički pogonjenih ruku.

Interes za robotiku se povećao krajem 1970 ih i mnoge američke kompanije su ušle na teren, uključujući velike firme poput Dženeral Elektrika i Dženeral Motorsa (koje su osnovale zajedničko ulaganje FANUC Robotiku sa FANUC LTD iz Japana). Američke startap kompanije obuhvatale su Automatix i Adept Technology, Inc. Na vrhuncu buma robota u 1984. godine, Unimation je stekla kompanija Westinghouse Electric Corporation za 107 miliona američkih dolara. Vestinghouse je 1988. godine prodao Unimation kompaniji Stäubli Faverges SCA iz Francuske, koja još uvek izrađuje zglobne robote za opšte primene u industrijskim i čistim prostorijama, a čak je kupila i robotsku diviziju Bosch krajem 2004. godine.

Samo je nekoliko japanskih kompanija na kraju uspelo da opstane na ovom tržištu, a glavne su bile: Adept Technology, Stäubli, švedsko-švajcarska kompanija ABB Asea Brown Boveri, nemačka kompanija KUKA Robotika i italijanska kompanija Comau.

Tehnički opis[uredi | uredi izvor]

Definisanje parametara[uredi | uredi izvor]

- Broj osa - potrebne su dve ose slobode da bi stigle do bilo koje tačke u ravnini; Za dostizanje bilo koje tačke u prostoru potrebne su tri ose. Za potpunu kontrolu orijentacije kraja ruke (tj. Zgloba) potrebne su još tri ose (nagib, nagib i kotrljanje). Neki dizajni (npr. SCARA robot) ograničavaju mogućnost ograničavanja kretanja u pogledu troškova, brzine i tačnosti.

- Stepeni slobode - to je obično isto kao i broj osa.

- Radni koverti - područje prostora do kojeg robot može doći.

- Kinematika - stvarni raspored krutih članova i zglobova u robotu, koji određuje moguća kretanja robota. Klase kinematike robota uključuju zglobne, kartezijanske, paralelne i SCARA robote.

- Nosivost ili korisni teret - koliko težinu robot može da podigne.

- Brzina - Koliko brzo robot može pozicionirati kraj ruke. To se može definisati ugaonim ili linearnim brzinama svake ose ili kao složena brzina, tj. Brzina kraja kraka kada se sve ose kreću.

- Ubrzanje - koliko brzo se os može ubrzati. Pošto je ovo ograničavajući faktor, robot možda neće moći da dostigne zadanu maksimalnu brzinu za kretanja na kratkoj udaljenosti ili složenu stazu koja zahteva česte promene pravca.

- Tačnost - koliko blizu robot može doći do komandovanog položaja. Kada se meri apsolutni položaj robota i uporedi sa komandnim položajem, greška je merilo tačnosti. Preciznost se može poboljšati spoljnim senzorima, na primer sistemom vida ili infracrvenim svetlom. Pogledajte kalibraciju robota. Preciznost može da varira u zavisnosti od brzine i položaja unutar radne koverte i korisnog tereta (pogledajte usaglašenost).

- Ponovljivost - koliko dobro će se robot vratiti u programirani položaj. To nije isto što i tačnost. Može biti da kada mu se kaže da ide do određenog položaja X, Y, Z, može doći samo do 1 mm od tog položaja. To bi bila njegova tačnost koja se može poboljšati kalibracijom. Ali ako se taj položaj podučava u memoriji kontrolera i svaki put kada se pošalje tamo vraća se unutar 0,1 mm od učenog položaja, tada će ponovljivost biti unutar 0,1 mm.

Tačnost i ponovljivost su različite mere. Ponovljivost je obično najvažniji kriterijum za robota i slična je konceptu „preciznosti“ u merenju - videti tačnost i preciznost. ISO 9283[13] postavlja metod kojim se mogu meriti i tačnost i ponovljivost. Uobičajeno je da se robot šalje na podučeni položaj nekoliko puta i greška se meri pri svakom povratku u položaj nakon posete 4 druge pozicije. Ponovljivost se zatim kvantifikuje korišćenjem standardne devijacije tih uzoraka u sve tri dimenzije. Tipični robot može, naravno, da napravi pozicionu grešku koja premašuje to i to može predstavljati problem procesu. Štaviše, ponovljivost je različita u različitim delovima ovojnice i takođe se menja brzinom i korisnim opterećenjem. ISO 9283 predviđa da se tačnost i ponovljivost moraju meriti maksimalnom brzinom i maksimalnim korisnim opterećenjem. Ali ovo rezultira pesimističnim vrednostima, dok bi robot mogao biti mnogo precizniji i ponovljiviji pri malim opterećenjima i brzinama. Ponovljivost u industrijskom procesu takođe podleže tačnosti krajnjeg efektora, na primer, hvataljke, pa čak i dizajnu 'prstiju' koji odgovara hvataljki objektu koji se hvata. Na primer, ako robot uhvati vijak po glavi, vijak bi mogao da bude pod slučajnim uglom. Kasniji pokušaj umetanja vijka u rupu mogao bi lako propasti. Ovi i slični scenariji mogu se poboljšati „uvodima“, npr. tako što je ulaz u rupu bio sužen.

- Kontrola kretanja - za neke aplikacije, kao što je jednostavno sklapanje i postavljanje, robotu je potrebno samo da se vrati na ograničen broj unapred naučenih položaja. Za sofisticiranije primene, poput zavarivanja i završne obrade (farbanje prskanjem), kretanje se mora kontinuirano kontrolisati da bi sledilo put u prostoru, sa kontrolisanom orijentacijom i brzinom.

- Izvor napajanja - neki roboti koriste električne motore, drugi koriste hidraulične aktuatore. Prvi je brži, drugi je jači i koristan u primenama kao što je bojenje prskanjem, gde bi iskra mogla pokrenuti eksploziju; međutim, niski unutrašnji pritisak vazduha na rukama može sprečiti upad zapaljivih para kao i drugih nečistoća. U današnje vreme je malo verovatno da ćete na tržištu videti hidrauličke robote. Dodatna zaptivanja, električni motori bez četkica i zaštita od varnica olakšali su izgradnju jedinica koje su sposobne da rade u okruženju u eksplozivnoj atmosferi.

- Pogon - neki roboti povezuju električne motore na spojeve pomoću zupčanika; drugi direktno povezuju motor sa zglobom (direktni pogon). Korišćenje zupčanika rezultira merljivim „zazorom“ koji predstavlja slobodno kretanje po osi. Manji robotski krakovi često koriste jednosmerne motore velike brzine i malog obrtnog momenta, koji obično zahtevaju velike prenosne odnose; ovo ima nedostatak povratne vetra. U takvim slučajevima se često koristi harmonični pogon.

- Usklađenost - ovo je mera količine u uglu ili daljini koju će osovina robota pomeriti kada se na nju primeni sila. Zbog usklađenosti kada robot krene u položaj koji nosi svoj maksimalni korisni teret, nalazit će se u položaju nešto nižem nego kada ne nosi opterećenje. Usklađenost može biti odgovorna i za prekoračenje brzine pri prenošenju visokih korisnih tereta, u tom slučaju treba ubrzati ubrzanje.

Programiranje robota i interfejsi[uredi | uredi izvor]

Postavljanje ili programiranje pokreta i sekvenci za industrijskog robota obično se podučava povezivanjem kontrolera robota sa prenosnim računarom, stonim računarom ili internom mrežom ili Internet mrežom.

Robot i kolekcija mašina ili perifernih uređaja nazivaju se radnom ćelijom ili ćelijom. Tipična ćelija može sadržati ubacivač delova, mašinu za oblikovanje i robota. Različite mašine su 'integrisane' i kontrolisane od strane jednog računara ili PLC-a. Način na koji robot stupa u interakciju sa drugim mašinama u ćeliji mora biti programiran, kako u pogledu svojih položaja u ćeliji, tako i u sinhronizaciji sa njima.

Softver: Računar je instaliran sa odgovarajućim softverom za interfejs. Upotreba računara u velikoj meri pojednostavljuje proces programiranja. Specijalizovani softver za robote pokreće se u upravljaču robota ili na računaru, ili oboje, u zavisnosti od dizajna sistema.

Postoje dva osnovna entiteta koja treba podučavati (ili programirati): položajni podaci i postupak. Na primer, da biste izvršili premeštanje vijka iz dovodnice u rupu, položaji dovoda i rupe moraju biti prvo podučeni ili programirani. Drugo, postupak za dovođenje vijka iz ulagača u rupu mora biti programiran zajedno sa bilo kojim uključenim U / I, na primer, signal koji pokazuje kada je zavrtanj u ulagaču spreman za podizanje. Svrha softvera robota je da olakša oba ova programska zadatka.

Podučavanje položaja robota može se postići na više načina:

Pozicione komande Robot se može usmeriti na traženi položaj pomoću GUI a ili komandi zasnovanih na tekstu u kojima se može navesti i urediti potrebna pozicija X-Y-Z.

YouTube video |

Privezak za podučavanje: Položaji robota mogu se učiti putem priveska za podučavanje. Ovo je ručna upravljačka i programska jedinica. Uobičajene karakteristike takvih jedinica su mogućnost ručnog slanja robota do željenog položaja ili „inč“ ili „jog“ za podešavanje položaja. Oni takođe imaju način da menjaju brzinu, jer je mala brzina obično potrebna za pažljivo pozicioniranje ili tokom testiranja kroz novu ili modifikovanu rutinu. Obično se uključuje i veliko dugme za zaustavljanje u nuždi. Obično nakon što je robot programiran više nema koristi za privezak za podučavanje. Svi privesci za podučavanje opremljeni su sigurnosnim prekidačem sa 3 položaja. U ručnom režimu omogućava robota da se kreće samo kad je u srednjem položaju (delimično pritisnut). Ako je u potpunosti pritisnut ili potpuno otpušten, robot se zaustavlja. Ovaj princip rada omogućava da se prirodni refleksi koriste za povećanje sigurnosti.

Vodi za nos: ovo je tehnika koju nude mnogi proizvođači robota. U ovoj metodi, jedan korisnik drži manipulatora robota, dok druga osoba unosi naredbu kojom se robot deaktivira, uzrokujući da mlitav. Korisnik zatim ručno premešta robota u tražene položaje i / ili duž potrebne putanje, dok softver te položaje beleži u memoriju. Program može kasnije pokrenuti robota do ovih položaja ili duž podučene staze. Ova tehnika je popularna za zadatke poput prskanja bojom.

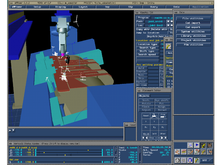

Ofline programiranje je gde se cela ćelija, robot i sve mašine ili instrumenti u radnom prostoru grafički mapiraju. Tada se robot može premestiti na ekran i simulirati postupak. Robotski simulator koristi se za kreiranje ugrađenih aplikacija za robota, bez zavisnosti od fizičkog rada ruke i krajnjeg efektora. Prednosti simulacije robotike su u tome što štedi vreme u dizajnu aplikacija za robotiku. Takođe može povećati nivo bezbednosti povezan sa robotskom opremom, jer se mogu isprobati i testirati različiti scenariji „šta ako“ pre nego što se sistem aktivira. Softver za simulaciju robota pruža platformu za podučavanje, testiranje, pokretanje i otklanjanje grešaka u programima koji su napisani na različitim programskim jezicima.

Alati za simulaciju robota omogućavaju da se robotički programi prikladno pišu i ispravljaju van mreže sa konačnom verzijom programa testiranom na stvarnom robotu. Sposobnost pregleda ponašanja robotskog sistema u virtuelnom svetu omogućava isprobavanje i testiranje različitih mehanizama, uređaja, konfiguracija i kontrolera pre nego što se primene na sistem „stvarnog sveta“. Robotički simulatori imaju mogućnost da obezbede izračunavanje simuliranog kretanja industrijskog robota u realnom vremenu koristeći i geometrijsko modeliranje i kinematičko modeliranje.

Proizvodnja nezavisnih alata za programiranje robota je relativno nov, ali fleksibilan način programiranja robot aplikacija. Korišćenjem grafičkog korisničkog interfejsa programiranje se vrši prevlačenjem unapred definisanog šablona / gradivnih blokova. Često sadrže izvršavanje simulacija za procenu izvodljivosti i programiranje van mreže u kombinaciji. Ako je sistem u stanju da kompajlira i otpremi izvorni kod robota na kontroler robota, korisnik više ne mora da uči zaštićeni jezik svakog proizvođača. Stoga ovaj pristup može biti važan korak ka standardizaciji metoda programiranja.

Pored toga, operateri mašina često koriste uređaje korisničkog interfejsa, obično jedinice dodirnog ekrana, koje služe kao kontrolna tabla rukovaoca. Operator može prelaziti iz programa u program, prilagođavati se u okviru programa, kao i upravljati nizom perifernih uređaja koji mogu biti integrisani unutar istog robotskog sistema. To uključuje krajnje efektore, dodavače koji robotu isporučuju komponente, transportne trake, kontrole zaustavljanja u slučaju nužde, sisteme mašinskog vida, sigurnosne blokade, štampače barkodova i gotovo beskonačan niz drugih industrijskih uređaja kojima se pristupa i kontroliše preko upravljačke table. .

Privezak za učenje ili računar se obično isključuju nakon programiranja, a robot zatim radi na programu koji je instaliran u njegovom kontroleru. Međutim, računar se često koristi za „nadgledanje“ robota i bilo koje periferne opreme ili za obezbeđivanje dodatnog skladišta za pristup brojnim složenim putanjama i rutinama.

Alat za kraj ruke[uredi | uredi izvor]

Najvažnija periferna oprema robota je krajnji efektor[d] ili alat za kraj ruke (end-of-arm-tooling EOT). Uobičajeni primeri krajnjih efektora uključuju uređaje za zavarivanje (poput pištolja za MIG zavarivanje, tačkasti zavarivači itd.), Pištolj za prskanje, a takođe i uređaje za brušenje i uklanjanje brušenja (kao što su pneumatski disk ili brusne trake itd.) I hvataljke (uređaji koji mogu da prime objekat, obično elektromehanički ili pneumatski). Još jedno uobičajeno sredstvo za uzimanje predmeta je vakuumom ili magnetima. Krajnji efektori su često veoma složeni, napravljeni tako da se poklapaju sa proizvodom koji se rukuje i često su sposobni da istovremeno pokupe niz proizvoda. Oni mogu da koriste različite senzore kako bi pomogli robotskom sistemu u lociranju, rukovanju i pozicioniranju proizvoda.

Kontrola kretanja[uredi | uredi izvor]

Za dati robot jedini su parametri neophodni za potpuno pronalaženje krajnjeg efektora (hvataljka, pištolj za zavarivanje, itd.) Robota su uglovi svakog od spojeva ili pomaci linearnih ose (ili kombinacije dveju za formate robota, kao što su kao SCARA). Međutim, postoji mnogo različitih načina za definisanje tačaka. Najčešći i najprikladniji način definisanja tačke je određivanje kartezijanske koordinate za nju, tj. Položaj „krajnjeg efektora“ u mm u X, Y i Z smeru u odnosu na poreklo robota. Pored toga, u zavisnosti od vrste spojeva koji određeni robot može imati, mora se takođe odrediti orijentacija krajnjeg efektora u nagibu, koraku i kotrljanju i mesto tačke alata u odnosu na prednju ploču robota. Za zglobnu ruku, ove koordinate moraju biti pretvorene u zajedničke uglove od strane upravljača robota i takve pretvorbe su poznate kao Kartezijanske transformacije, koje se možda trebaju izvoditi iterativno ili rekurzivno za višeosne robota. Matematika odnosa između zglobova uglova i stvarnih prostornih koordinata naziva se kinematika. Pogledajte kontrolu robota

Pozicioniranje kartezijanskim koordinatama može se izvršiti unosom koordinata u sistem ili upotrebom privjeska za učenje koji robota pomiče u X, Y, Z smerovima. Mnogo je lakše za ljudskog operatera da vizualizuje pokrete gore / dole, levo / desno, itd., Nego da pomera svaki zajednički jedan po jedan. Kada se dostigne željeni položaj, tada se određuje na neki način posebno za softver robota koji se koristi, npr. P1 - P5 ispod.

Tipično programiranje[uredi | uredi izvor]

Većina robotizovanih robota obavlja se tako što čuva niz pozicija u memoriji i prelazi na njih u različito vreme u svom programskom redosledu. Na primer, robot koji premešta predmete sa jednog mesta na drugo može imati jednostavan program „izaberi i postavi“ sličan sledećem:

Definišite tačke P1 – P5:

- Sigurno iznad radnog predmeta (definisano kao P1)

- 10 cm iznad kante A (definisano kao P2)

- Na poziciji za učešće iz kante A (definisano kao P3)

- 10 cm iznad kante B (definisano kao P4)

- U poziciji da učestvujete iz kante B. (definisano kao P5)

Definišite program:

- Pređite na P1

- Pređite na P2

- Prelazak na P3

- Zatvorite hvataljku

- Pređite na P2

- Pređite na P4

- Pređite na P5

- Otvoreni hvataljka

- Pređite na P4

- Pomerite se na P1 i završite

Za primere kako bi ovo izgledalo na popularnim jezicima robota pogledajte industrijsko programiranje robota.

Posebnosti[uredi | uredi izvor]

Američki nacionalni standard za industrijske robote i robotske sisteme - Bezbednosni zahtevi (ANSI/RIA R15.06-1999) definiše singularnost kao "uslov uzrokovan kolinearnim poravnavanjem dve ili više osi robota što dovodi do nepredvidivog kretanja i brzine robota". Najčešći je u robotskim rukama koje koriste „zglob s tri valjka“. Ovo je zglob oko kojeg tri ose zgloba, kontrolišući nagib, nagib i kotrljanje, prolaze kroz zajedničku tačku. Primer singularnosti zgloba je kada putanja kojom robot putuje dovodi do poravnanja prve i treće ose zgloba robota (tj. Osi robota 4 i 6). Druga osovina zgloba zatim pokušava da se okreće za 180° u nuli da bi se održala orijentacija krajnjeg efektora[d]. Još jedan uobičajeni izraz za ovu singularnost je „prevrnuti zglob“. Rezultat singularnosti može biti prilično dramatičan i može imati negativne efekte na ruku robota, krajnji efektor[d] i proces. Neki proizvođači industrijskih robota pokušali su da pojačaju situaciju malo menjajući putanju robota kako bi sprečili ovo stanje. Druga metoda je usporavanje brzine putovanja robota, smanjujući na taj način brzinu potrebnu za zglob za prelazak. ANSI/RIA je naredio da proizvođači robota obaveste korisnika o singularnostima ako se pojave tokom ručnog rukovanja sistemom.

Druga vrsta singularnosti kod vertikalno zglobnih šestoosnih robota sa pregradom na zglob javlja se kada centar zgloba leži na cilindru koji je centriran oko ose 1 i poluprečnika jednakog rastojanju između ose 1 i 4. To se naziva ""singularitet ramena". Neki proizvođači robota spominju i posebnosti poravnanja, pri čemu se osovine 1 i 6 postaju slučajne. Ovo je jednostavno podslučaj singularnosti ramena. Kada robot pređe blizu singularnosti ramena, zglob 1 se vrlo brzo okreće.

Treća i poslednja vrsta singularnosti kod vertikalno zglobnih robota sa šest osa sa zglobom nastaje kada središte zgloba leži u istoj ravnini kao i ose 2 i 3.

Posebnosti su usko povezane sa fenomenom kardanskih zglova, koja ima sličan osnovni uzrok poravnavanja osa.

Struktura tržišta[uredi | uredi izvor]

Prema studiji Međunarodne federacije robotike Vorld Robotics 2019, do kraja 2017. bilo je oko 2439.543 operativnih industrijskih robota. Ovaj broj bi do kraja 2021. dostigao 3.788.000[14]. Za 2018. godinu, IFR procenjuje svetsku prodaju industrijskih robota sa 16,5 milijardi američkih dolara. Uključujući troškove softvera, perifernih uređaja i sistemskog inženjerstva, godišnji promet robotskih sistema procenjuje se na 48,0 milijardi američkih dolara u 2018. godini [14]

Kina je najveće tržište industrijskih robota, sa 154.032 jedinica prodatih u 2018. godini[14]. Kina je imala najveću operativnu zalihu industrijskih robota, sa 649.447 na kraju 2018[15] . Američki proizvođači industrijskih robota isporučili su 35.880 robota fabrikama u SAD u 2018. godini, što je za 7% više nego u 2017. godini[16].

Najveći kupac industrijskih robota je automobilska industrija sa 30% tržišnog udela, zatim elektro / elektronska industrija sa 25%, industrija metala i mašina sa 10%, industrija gume i plastike sa 5%, prehrambena industrija sa 5%.[traži se izvor] U industriji tekstila, odeće i kože, 1.580 jedinica radi[17].

Procenjena svetska godišnja ponuda industrijskih robota (u jedinicama)[14]:

| Godina | Ponuda |

|---|---|

| 1998 | 69.000 |

| 1999 | 79.000 |

| 2000 | 99.000 |

| 2001 | 78.000 |

| 2002 | 69.000 |

| 2003 | 81.000 |

| 2004 | 97.000 |

| 2005 | 120.000 |

| 2006 | 112.000 |

| 2007 | 114.000 |

| 2008 | 113.000 |

| 2009 | 60.000 |

| 2010 | 118.000 Arhivirano na sajtu Wayback Machine (11. februar 2017) |

| 2012 | 159.346 |

| 2013 | 178.132 |

| 2014 | 229.261 |

| 2015 | 253.748 |

| 2016 | 294.312 |

| 2017 | 381.335 |

| 2018 | 422.271 |

Vidi još[uredi | uredi izvor]

Napomene[uredi | uredi izvor]

- ^ Meccano Magazin je engleski mesečni hobi magazin koji je Meccano Ltd izdavao između 1916. i 1963, a drugi izdavači između 1963. i 1981. Časopis je u početku kreiran za Meccano graditelje, ali je ubrzo postao opšti časopis za hobije koji je namenjen "dečacima svih starosnih grupa "

- ^ Meccano je model konstrukcionog sistema koji je 1898. godine kreirao Frank Hornbi u Liverpoolu u Velikoj Britaniji. Sistem se sastoji od metalnih traka, ploča, ugaonih nosača, točkova, osovina i zupčanika i plastičnih delova koji su povezani pomoću navrtki i vijakaza i namenjeni su za višekratnu upotrebu. Omogućuje izgradnju radnih modela i mehaničkih uređaja. Meccano održava proizvodni pogon u Kalaisu u Francuskoj[7]. Kanadska kompanija za igračke Spin Master 2013. godine kupila je brend Meccano.

- ^ Stanfordova ruka je industrijski robot sa šest stepeni slobode, koji je na Univerzitetu Stanford dizajnirao Viktor Šainman 1969. godine[9]. Stanfordova ruka je serijski manipulator čiji se kinematički lanac sastoji od dva revolucionarna zgloba u osnovi, prizmatičnog i sfernog zgloba. Budući da uključuje nekoliko kinematičkih parova, često se koristi kao obrazovni primer u kinematici robota[10].

- ^ U primenjenoj matematici koja se koristi u inženjerskom polju robotike, rešenje za ruke je rešenje jednačina koje omogućavaju izračunavanje preciznih konstrukcijskih parametara oružja robota na način koji mu omogućava da pravi određene pokrete.

- ^ a b v U robotici, krajnji efektor je uređaj na kraju robotske ruke, dizajniran za interakciju sa okolinom. Tačna priroda ovog uređaja zavisi od primene robota.

Reference[uredi | uredi izvor]

- ^ https://www.iso.org/obp/ui/#iso:std:iso:8373:ed-2:v1:en Arhivirano 2016-06-17 na sajtu Wayback Machine

- ^ Robot Assisted Disassembly for the Recycling of Electric Vehicle Batteries

- ^ „Worries about premature industrialisation”. The Economist (на језику: енглески). Архивирано из оригинала 21. 10. 2017. г. Приступљено 21. 10. 2017.

- ^ Turek, Fred D. (јун 2011). „Machine Vision Fundamentals, How to Make Robots See”. NASA Tech Briefs. 35 (6): 60—62. Архивирано из оригинала 27. 1. 2012. г. Приступљено 29. 11. 2011.

- ^ „An Automatic Block-Setting Crane”. Meccano Magazine. Liverpool UK: Meccano. 23 (3): 172. март 1938.

- ^ Taylor, Griffith P. (1995). Robin Johnson, ур. The Robot Gargantua. Gargantua: Constructor Quarterly.

- ^ Roger Marriott (2012) Meccano, Shire Books, Colchester, UK ISBN 978-1-78200-113-3

- ^ „International Federation of Robotics”. IFR International Federation of Robotics (na jeziku: engleski). Pristupljeno 16. 12. 2018.

- ^ Stanford Arm history

- ^ Sastry, Richard M. Murray ; Zexiang Li ; S. Shankar (1994). A mathematical introduction to robotic manipulation (PDF) (1. [Dr.] izd.). Boca Raton, Fla.: CRC Press. ISBN 9780849379819. Arhivirano iz originala (PDF) 27. 11. 2020. g. Pristupljeno 29. 08. 2020.

- ^ KUKA-Roboter.de: 1973 The First KUKA Robot Arhivirano 2009-02-20 na sajtu Wayback Machine English, 28th of March 2010

- ^ „History of Industrial Robots” (PDF). Архивирано из оригинала (PDF) 24. 12. 2012. г. Приступљено 27. 10. 2012.

- ^ „EVS-EN ISO 9283:2001”. Архивирано из оригинала 10. 3. 2016. г. Приступљено 17. 4. 2015.

- ^ а б в г „Executive Summary World Robotics 2019 Industrial Robots” (PDF). ifr.org. Архивирано (PDF) из оригинала 6. 4. 2018. г. Приступљено 10. 10. 2019.

- ^ „Operational stock of industrial robots at year-end in selected countries.” (PDF). Архивирано из оригинала (PDF) 11. 10. 2019. г. Приступљено 26. 10. 2019.

- ^ LeVine, Steve; Waddell, Kaveh (1. 3. 2019). „The big American robot push”. Axios (website). Приступљено 1. 3. 2019.

- ^ Simon Cox (5. 10. 2017). „Worries about premature industrialisation”. The Economist. Архивирано из оригинала 21. 10. 2017. г.

Литература[uredi | uredi izvor]

- Nof, Shimon Y. (editor) (1999). Handbook of Industrial Robotics, 2nd ed. John Wiley & Sons. 1378 pp. ISBN 0-471-17783-0.

- Lars Westerlund (author) (2000). The extended arm of man. ISBN 91-7736-467-8.

- Michal Gurgul (author) (2018). Industrial robots and cobots: Everything you need to know about your future co-worker. ISBN 978-83-952513-0-6.

Spoljašnje veze[uredi | uredi izvor]

- Industrial robots and robot system safety (by OSHA, so in the public domain).

- International Federation of Robotics IFR (worldwide)

- Robotic Industries Association RIA (North America)

- BARA, British Automation and Robotics Association (UK) Arhivirano na sajtu Wayback Machine (3. april 2019)

- Center for Occupational Robotics Research by NIOSH

- Safety standards applied to Robotics Arhivirano na sajtu Wayback Machine (14. april 2021)

- Strategije za adresiranje novih tehnologija iz INRS-a Arhivirano na sajtu Wayback Machine (21. februar 2018)