Pneumatika

Ovom članku potrebni su dodatni izvori zbog proverljivosti. |

Pneumatika (prema grčkom πνευματιϰος (pneumatikos): je grana tehnike koja se bavi korišćenjem energije komprimovanog (kompresovanog) vazduha uz pomoć mehaničkih uređaja. Pneumatski uređaji se u osnovi sastoje od kompresora, cevnog razvoda komprimovanog vazduha, pneumatskih izvršnih delova (aktuatora) za ostvarivanje pravolinijskog (translatornog) ili obrtnog (rotacionog) kretanja (pneumatski motor), i upravljačkih delova za upravljanje ovim kretanjem. Za industrijske svrhe koristi se radni pritisak komprimovanog vazduha od 5 do 7 bar-a (0,5 i 0,7 MPa ). Usled kompresije, kao i kod hlađenja, vlaga se kondenzuje iz vazduha. Kako kondenzat ne bi dospeo u upravljački i izvršni pneumatski deo, on se odvaja uređajima koji se nazivaju sušači ( apsorpciona, adsorpciona i termička separacija). Upravljanje izvršnim delovima se ostvaruje pneumatski, korišćenjem različitih tipova ventila ( razvodnici, protočni, potisni i zaporni ventili) ili, sve češće, elektronski. S obzirom da je pneumatski cilindar najčešći, do danas je razvijeno nekoliko tipova izvršnih delova i njihova primena je mnogobrojna.

Danas je pneumatika prisutna u svim tehničkim granama, kod vozila, proizvodnih linija, mašina, alata, robota, igračaka ( vazdušna puška ) i medicinskih instrumenata, do proizvoda za domaćinstvo i najnovije, inteligentne odeće. Od velikog broja pneumatskih delova konstruišu se uređaji za realizaciju višestrukih izvršnih funkcija, kao što su manipulatori, obrtni stolovi, transporteri i sl. Prednosti pneumatskih delova su jednostavnost i mogućnost raznovrsne primene, a nedostaci nemogućnost postizanja velikih sila, veoma male i ujednačene brzine, kao i prenos signala na veće udaljenosti, što se rešava njihovim kombinovanjem sa drugim elementima (na primer, hidraulični, električni ). U automatizaciji preovlađuju pneumatski izvršni delovi koji čine 60 do 70% svih primenjenih delova. Upravo zbog tesne povezanosti napredovanja proizvodnog procesa i razvoja automatike i pneumatike, njena primena se stalno širi, a razvijaju se i novi delovi. Jedan od novijih je takozvani fluidni mišić. To je elastična cev romboidnog oblika, ojačana mrežicom od jakih veštačkih vlakana, koja se skraćuje i do 25% u odnosu na pritisak vazduha u cevi i tako deluje kao mišić . Konstruišu se sve manji pneumatski delovi, pa se pneumatski mini delovi već koriste na tržištu, a radi se i na razvoju mikro delova. Za projektovanje pneumatskih sistema razvijene su matematičke i inženjerske metode, a koriste se i kompjuterski programi. Svi elementi sistema, njihov način rada i veze, prikazani su simbolima i dijagramima sličnim onima u elektrotehnici. [1]

Istorija[uredi | uredi izvor]

Prva saznanja o primeni komprimovanog vazduha stara su hiljadama godina, a prvi takav zapis opisuje katapult koji koristi komprimovani vazduh grka Ktesibija iz Aleksandrije (3. vek pre nove ere). Krajem 19. i početkom 20. veka pneumatika počinje da se sve značajnije koristi za pogon alata, pre svega udarnih (pneumatski čekići, dleta) i rotacionih (bušilice, brusilice i dr.). Većina udarnih alata ima sopstvenu konstrukciju. Rotacioni alati koriste pneumatske lamelarne (krilaste) motore, sa ugrađenim pneumatskim razdelnicima u kućištu alata. Novija primena pneumatike je među alatima za obradu materijala bez skidanja strugotine (probijanje, štancanje, sečenje, zakivanje itd.), gde se koristi kao deo pomoćnih uređaja na presama, ili samostalnih uređaja. Zatim pneumatski izvršni delovi, linearni i rotacioni cilindri, zajedno sa upravljačkim delovima čine pneumatske sisteme.

Poređenje sa hidraulikom[uredi | uredi izvor]

Za razliku od hidraulike, koja koristi nestišljive tečnosti kao što su voda i ulje, pneumatika koristi vazduh, koji nema konstantnu zapreminu . U većini industrijskih primena pneumatike radni pritisak je od 500 do 700 kPa, dok su u hidraulici uobičajeni pritisci od 7 do 35 MPa, a izuzetno i preko 70 MPa.

Prednosti pneumatike[uredi | uredi izvor]

- Radni medijum je lagan, tako da ne opterećuje dovodne cevi ;

- Nema potrebe za povratnom cevi jer se iskorišćeni vazduh može ispustiti u okolinu;

- Vazduh je elastičan, tako da nema opasnosti od hidrauličnih udara koji mogu oštetiti cevi ili opremu;

- Komprimovani vazduh ima potencijalnu energiju koja se može koristiti čak i kada kompresor ne radi;

- Komprimovani vazduh je skoro neosetljiv na promene temperature i ekstremne uslove;

- Neosetljiv je na zračenje, magnetna i električna polja ;

- Bezbednost - jer nije eksplozivn ili zapaljiv medijum;

- Kada se pusti, ne zagađuje životnu sredinu;

- Neosetljivost elemenata na vibracije .

Prednosti hidraulike[uredi | uredi izvor]

- Može se koristiti mnogo veći pritisak jer, zbog nestišljivosti medijuma, ne postoji opasnost od eksplozije u slučaju oštećenja rezervoara ili cevi. Zahvaljujući tome, može se preneti mnogo veća snaga .

- Konstantnost zapremine medija omogućava preciznu kontrolu kretanja radnog mehanizma.

Osobine pneumatskih sistema[uredi | uredi izvor]

Osobine pneumatskih sistema su:

- Pritisak dovodnog vazduha od 1 do 15 bar-a (obično 7 bar-a);

- Radne temperature vazduha od -10 do 60 ºC (maksimalno do 200 ºC);

- Optimalna brzina protoka vazduha 40 m/s ;

- Kretanje delova: pravolinijsko (translacija ) i rotaciono (rotacija);

- Brzina cilindra od 1 do 2 m/s (maksimalno oko 10 m/s);

- Najveća dostižna sila je oko 40 kN;

- Najveća snaga je oko 30 kW;

- Kod pneumatskih sistema, pri temperaturama komprimovanog vazduha nižim od -10 ºC, javljaju se problemi sa smrzavanjem, dok se pri temperaturama višim od 60 ºC javljaju problemi sa zaptivanjem .

Delovi pneumatskog sistema[uredi | uredi izvor]

Delovi pneumatskog sistema se prema njihovoj funkciji u sistemu mogu podeliti na: [2]

- pogonski motor (elektromotor ili dizel motor),

- vazdušni kompresor ,

- posuda pod pritiskom ili rezervoar,

- distribucija vazduha (cevovod),

- priprema vazduha,

- izvršni pneumatski uređaji,

- kontrolni delovi,

- kontrolni i signalni delovi,

- pomoćni delovi.

Dovod i distribucija vazduha[uredi | uredi izvor]

Delovi za proizvodnju i distribuciju vazduha imaju zadatak da obezbede potrošačima potrebne količine komprimovanog vazduha odgovarajućih parametara (kompresor, rezervoar ili posuda pod pritiskom, cevovodne mreže za distribuciju). Grupa za pripremu vazduha sadrži filter za vazduh, regulator pritiska i ponekad zauljivač . Glavni vod se postavlja sa padom od 1-2% u pravcu strujanja vazduha, kako bi se obezbedio odliv kondenzovane vode . Glavni vod treba da obezbedi ujednačen pritisak bez obzira na potrošnju vazduha.

Kompresor vazduha[uredi | uredi izvor]

Kompresor komprimovanog vazduha se koristi za pretvaranje mehaničke energije u energiju komprimovanog vazduha, dok pneumatski motori pretvaraju energiju u suprotnom smeru. Vazdušni kompresori i pneumatski motori se bitno ne razlikuju, razlikuju se samo u konstrukcijskim detaljima. Ako se, na primer, punjenje i pražnjenje cilindra klipnog motora ili kompresora vrši preko usisnih i izduvnih ventila, motor mora imati mehanizam za prinudno otvaranje/zatvaranje ventila (bregasto vratilo), dok je kod kompresora moguće automatski pokrenuti ventil (koristeći pritisak vazduha u samom cilindru). Često ista mašina može da radi kao kompresor ili motor, u zavisnosti od instalacije ili priključka na sistem.

Sušenje i hlađenje komprimovanog vazduha[uredi | uredi izvor]

Komprimovani vazduh nije potpuno čist nakon izlaska iz kompresora . Sadrži nepoželjne primese, tako da se ne može koristiti u pneumatskim sistemima bez prethodnog čišćenja. Najčešće primese u komprimovanom vazduhu su:

- voda u tečnom i gasovitom stanju,

- ulje u obliku emulzije, kapljica ili uljne magle (ulje dospeva u komprimovani vazduh iz kompresora gde podmazuje pokretne delove),

- čvrste nečistoće, male atmosferske nečistoće, ostaci korozije i habanje pokretnih delova.

Voda koja kondenzuje iz pneumatske mreže se ispušta na unapred određenim mestima za odvod kondenzata. Čestice ulja ili uljne emulzije mogu se ukloniti na istom mestu. Čvrste čestice se iz sistema se uklanjaju filterima koji se moraju ugraditi u distributivnu mrežu komprimovanog vazduha. [3]

Ne sme se dozvoliti kondenzacija vlage iz vazduha u pneumatskim upravljačkim i izvršnim elementima. Zbog toga se višak vlage mora izvući, a to se radi na izlazu vazdušnog kompresora. Postupci sušenja su: hemijski ili apsorpcioni, fizički ili adsorpcioni i termički ili pothlađeni:

- u hemijskom procesu vazduh se propušta kroz sloj higroskopne supstance (npr. magnezijum perhlorat, litijum hlorid, kalcijum hlorid). U ovom sloju se zadržava vlaga, odvodi se, sakuplja i odvaja na dnu sloja. Hemikalija se malo po malo troši, pa se mora dopuniti.

- u fizičkom procesu, vazduh se propušta kroz drobljeni silicijum dioksid (silika gel) ili aluminijum oksid. Ovaj materijal je zasićen vodom, zbog čega se apsorberi ugrađuju u paru. Dok jedan od njih radi, drugi se regeneriše toplim vazduhom.

- termički proces takođe smanjuje previsoku temperaturu vazduha na izlazu iz kompresora (hlađenje). Ako se želi obezbediti da se voda ne kondenzuje u pneumatskim uređajima tokom ekspanzije (smanjenja temperature), potrebno je podhladiti vazduh iz kompresora na temperaturu od +1,5 ºC (niža temperatura bi dovela do smrzavanja vode) . U cilju uštede energije, nakon izvlačenja kondenzovane vode, pothlađeni vazduh se koristi u izmenjivaču toplote (predhladnjak) za prethodno hlađenje vazduha iz kompresora. Ovo zagreva pothlađeni vazduh do prihvatljive temperature.

Posuda pod pritiskom[uredi | uredi izvor]

Svrha posude pod pritiskom ili rezervoara je: smirivanje udara pritiska klipnog kompresora (izjednačavanje pritiska), bolja koordinacija rada i potrošnje kompresora, preuzimanje vršne potrošnje i izvlačenje vode i kompresorskog ulja iz komprimovanog vazduha. Na primer, u prehrambenoj industriji je neophodan čist vazduh (kompresor suvog vazduha, kao što je membranski ili lopatni kompresor sa teflonskim lopaticama).

Svaka posuda pod pritiskom mora imati: priključak za dovod komprimovanog vazduha, priključak za odvod komprimovanog vazduha, priključak regulatora vazduha, ventil za ograničavanje pritiska (sigurnosni ventil) koji se otvara pri pritisku 10% većem od radnog pritiska, manometar, slavina za odvod kondenzata ili automatski separator kondenzata, revizioni otvor (za čišćenje) i zaporni ventil (protočni ventil) prema mreži.

Posude pod pritiskom zapremine veće od 10 litara podležu propisima za posude pod pritiskom i moraju imati sertifikat .

Distributivna mreža[uredi | uredi izvor]

Optimalna brzina vazduha u kanalima je od 10 do 40 m/s ; brzine veće od ovih izazivaju prevelike gubitke. Prečnik cevovoda se bira tako da gubici pritiska ne prelaze dozvoljenu vrednost (obično se uzima 5% radnog pritiska ili 0,1 bar). Da bi se izbegao prodor kondenzata prema potrošačima, vodovi se postavljaju dijagonalno sa padom od 1-2%, izlazi prema potrošačima su napravljeni na gornjoj strani cevi, na krajevima vodova, posuda za odvajanje kondenzata se uvek postavlja na najniže mesto, vodove treba toplotno izolovati pri prolasku kroz zagrejane prostore. Vodovi moraju biti dostupni za održavanje. Glavni vodovi su napravljeni od metalnih cevi (čelik, bakar), a sve više i od plastičnih materijala. Po pravilu, razvodni vodovi na mašinama su napravljeni od plastike. Zavareni šav na čeličnoj cevi je čvršći od bilo koje spojnice. Potrošači su povezani pomoću brzo-rastavnih spojnica i preko grupe za pripremu vazduha.

Čvrsto položen vod komprimovanog vazduha mora biti dostupan sa svih strana, tako da je moguće proveriti nepropusnost cevne mreže. Za dovod komprimovanog vazduha u radionicu ili halu, preporučuje se ugradnja prstenastog voda sa ugrađenim rezervoarom. Snabdevanje komprimovanim vazduhom sa prstenastom distribucijom je ravnomernije, a varijacije pritiska vazduha su značajno smanjene.

Za dovod komprimovanog vazduha u radionicu ili halu, preporučuje se ugradnja prstenastog voda sa ugrađenim rezervoarom. Dovod vazduha sa prstenastom distribucijom je ujednačeniji, a varijacije pritiska su značajno smanjene. Mreža komprimovanog vazduha je podeljena na delove. Dakle, tokom održavanja i popravke, čitava mreža ne mora da se odzrači. Veličine delova određuju se prema priključenim potrošačima.

Odvajač kondenzata[uredi | uredi izvor]

Odvajač kondenzata se postavlja na najnižim tačkama u mreži cevovoda i ispred uzlaznih deonica. Akumulirani kondenzat se mora redovno odvoditi pre nego što se posuda za kondenzat napuni preko označene granice. Često se koriste automatski odvajači kondenzata. U filterima koji su postavljeni ispred izvršnih pneumatskih elemenata, zajedno sa ostalim nečistoćama, dolazi do izdvajanja kondenzata. Uređaj za automatsko odvajanje kondenzata se često postavlja na dnu filterske čaše.

Akumulirani kondenzat podiže plovak, koji otvara prolaz za komprimovani vazduh, koji, delujući na membranu, otvara ventil za ispuštanje kondenzata. Otpuštanjem kondenzata plovak se spušta i zatvara dovod vazduha, a prostor iznad membrane se preko prigušnice rasterećuje u atmosferu . Zatim opruga zatvara ventil za odvod kondenzata.

Priprema vazduha[uredi | uredi izvor]

Delovi za pripremu vazduha vrše pripremu vazduha (kondicioniranje), što uključuje čišćenje, podmazivanje i regulaciju pritiska (filter, maziva, regulator pritiska). Pre ulaska u pneumatske uređaje, komprimovani vazduh se mora pripremiti, odnosno izvršiti: prečišćavanje vazduha, podmazivanje vazduha i regulacija vazdušnog pritiska. Jedinica za pripremu vazduha sastoji se od finog vazdušnog filtera, regulatora pritiska i zauljivača. Filter i regulator pritiska se često isporučuju kao jedan pneumatski deo.

Filter vazduha[uredi | uredi izvor]

Pre ulaska u pneumatske uređaje potrebno je eliminisati nečistoće (voda kao tečnost i para, kompresorsko ulje, prašina, proizvodi korozije). Kompresorsko ulje je izloženo relativno visokim temperaturama u kompresoru i nije pogodno za podmazivanje pneumatskih uređaja.

Na ulazu kompresora je ugrađen grubi filter vazduha, a na njegovom izlazu fini. Ulazni (grubi) filter je napravljen tako da ima najmanji (minimalni) otpor protoka, kako bi se obezbedilo dobro usisavanje u kompresor.

Fini filter je uređaj koji koristi nekoliko efekata za čišćenje komprimovanog vazduha. Vazduh se usmerava tangencijalno na zidove sabirne posude. Zbog centrifugalne sile, veće čestice prljavštine, kao i kondenzat, otiču se niz zid posude. Krila na ulazu stvaraju vrtlog vazduha (ciklonsko odvajanje). Promenom smera strujanja usled inercionih sila (inercija), veće čestice i kondenzata padaju na štitnik zvona, a odatle i na donji deo sabirne posude. Koristeći uložak filtera, odvajaju se najsitnije čestice koje su još uvek u struji vazduha. Filterski uložak je napravljen od sintetizovane bronze ili mesinga (ponekad od porozne keramike ili filca - pusta) i ima oblik zvona ili skraćene piramide. Telo filtera je od legure aluminijuma ili bronze, a drenažna posuda (čaša) je od polikarbonata (providan je), tako da se može kontrolisati sadržaj nečistoća.

Regulator pritiska[uredi | uredi izvor]

Regulator pritiska obezbeđuje stabilan željeni (podešeni) radni pritisak . S jedne strane, neutrališe oscilacije pritiska usled promenljive potrošnje vazduha (poremećaj na izlaznoj strani regulatora). S druge strane, u njemu se pritisak iz glavnog voda (obično 8 - 10 bar-a) smanjuje na potrebnu vrednost radnog pritiska (obično 5 - 6 bar-a).

Pritisak na izlazu regulatora se podešava pomoću zavrtnja koji menja silu u opruzi . Pod dejstvom opruge, ventil se otvara i dozvoljava da vazduh struji ka izlazu regulatora, povećavajući izlazni pritisak. Kada pritisak na izlazu poraste, deluje na dijafragmu tako da se ventil zatvara i smanjuje protok, što smanjuje izlazni pritisak. Prilikom značajnog povećanja izlaznog pritiska, membrana se sve više savija, tako da se ventil prvo potpuno zatvara i zaustavlja protok, a dalja deformacija otvara prolaz vazduha kroz membranu od izlaza regulatora u atmosferu. Kao rezultat, postiže se konstantan nivo vazdušnog pritiska na izlazu regulatora.

Zauljivač[uredi | uredi izvor]

Zauljivač ima ulogu da rasprši ulje u vidu fine magle u struji vazduha. Za ubrizgavanje ulja koristi se princip ejektora, stvarajući podpritisak (Venturijeva cev) kojim se ulje diže kroz cev. Potrebna je posebna konstrukcija da bi se postigla fina magla (mala kap). Glavni tok vazduha prolazi kroz ejektor, stvarajući podpritisak koji podiže ulje. Zavrtanj se podešava tako da ulje polako kaplje u gornju komoru (D). Slabija struja (b) prolazi kroz manji ejektor u prostor C, raspršujući i noseći ulje. Ova struja ulazi u prostor čaše (B) naglim okretom, pa veće kapi padaju nazad u šolju. Glavni izbacivač (E) obezbeđuje blagi podpritisak u čaši (B) crpeći iz nje zauljen vazduh. Najslabija struja (c), krećući se ka oblasti nižeg pritiska (B), uzgonom podiže ulje u rezervnu (gornju) čašu. Rezervna čaša obezbeđuje konstantan nivo ulja koje se usisava u komoru D, bez obzira na ukupnu količinu ulja u zauljivaču. Takođe je nemoguće da talog uđe u rezervnu čašu. Često se koriste i filteri za ulje . Ostaci ulja ne smeju da uđu u pripremljeni vazduh (prečistač). Pneumatski uređaji su fabrički podmazani (90% izdržljivosti u radu bez podmazivanja vazduha). Ako se jednom pokrene vazdušno podmazivanje, fabričko podmazivanje se oštećuje, tako da se podmazivanje više ne sme prekidati. Zauljivanje vazduha je neophodno za motore velikih prečnika ili velikih radnih brzina.

Obični zauljivači nisu pogodni za podmazivanje pneumatskih sistema jer je potrebna mešavina najfinijih čestica uljne magle raspršene u komprimovanom vazduhu. Takvu finu uljnu maglu obezbeđuju mikro-ulje. Regulacija pada ulja se vrši preko regulacionog zavrtnja, a posmatranje se vrši preko kontrolnog poklopca. Zauljivač se obavezno ugrađuje zajedno sa odgovarajućim filterom. Za zauljivanje se koriste retka mineralna ulja viskoziteta od 10 do 50 mm 2 /s na 20 ˚C, otporna na koroziju i oksidaciju.

Izvršni pneumatski uređaji[uredi | uredi izvor]

Izvršni pneumatski uređaji (pogonski elementi ili aktuatori) pretvaraju energiju komprimovanog vazduha u mehanički rad . Prema načinu kretanja mogu se podeliti na:

- pneumatski uređaji sa ograničenim (oscilujućim) kretanjem:

- translatorni ( pneumatski cilindr ),

- rotacioni (rotirajući pneumatski cilindri, stepenasti pneumatski motori),

- pneumatski motori (rotacioni, sa kontinuiranim kretanjem).

Pneumatski cilindar[uredi | uredi izvor]

U pneumatskim sistemima, pneumatski cilindar je najčešći pokretački element. U principu, kretanje cilindra je linearno (translaciono), samo kod rotacionih cilindara je rotaciono (rotaciono).

Pneumatski motor[uredi | uredi izvor]

Pneumatski motor je rotacioni izvršni uređaj koji ostvaruje kontinuirano kružno kretanje vratila. U poređenju sa kompresorima, kod motora se vrši suprotna konverzija energije (pretvaranje energije pritiska vazduha u mehanički rad). Konstrukcija motora i kompresora je slična, a ponekad ista, tada se ista mašina može koristiti kao motor i kompresor. Kod nekih konstrukcija motora smer rotacije je proizvoljan, a promena smera se postiže promenom priključka za komprimovani vazduh. Mašine sa pneumatskim pogonom uključuju:

- klipni pneumatski motori (aksijalni i radijalni),

- lamelarni pneumatski motori,

- zupčasti pneumatski motori,

- vijčani pneumatski motori,

- vazdušne turbine,

- koračni pneumatski motori.

Pneumo-hidraulični uređaj[uredi | uredi izvor]

Kod pneumo-hidrauličkih uređaja vrši se promena radnog medijuma, prenosi se snaga sa vazduha na hidraulično ulje koje se koristi za obavljanje rada. Upotreba hidrauličkog ulja omogućava postizanje malih i ujednačenih brzina kretanja i/ili velikih sila. Osnovne grupe pneumo-hidrauličkih elemenata su: pretvarač pritisnog medijuma, uljni kočioni cilindar i pojačivač pritiska.

Kontrolni delovi[uredi | uredi izvor]

Upravljački delovi (ventili) kontrolišu protok energije i informacija (signala). Upravljanje može biti potpuno pneumatsko, a najčešće se izvodi u kombinaciji sa drugim medijima i elementima (električno). Kontrolno-signalni delovi imaju zadatak da daju informacije o stanju sistema (senzori, indikatori).

Pneumatski ventili su kontrolni elementi koji služe za regulaciju i usmeravanje radnog medija (komprimovanog vazduha). Moguće funkcije ventila uključuju: propuštanje, zaustavljanje i promenu pravca medijuma; regulacija protoka i pritiska. U pneumatskoj kontroli, ventili prenose energiju i/ili informacije. Pneumatski ventili mogu biti razvodnici, zaporni ventili, pritisni ventili, protočni ventili, kombinovani ventili, zatvarači cevi.

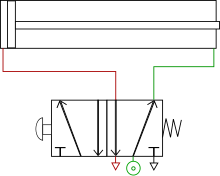

Pneumatski razvodnik[uredi | uredi izvor]

Pneumatski razvodnik usmerava protok radnog medija (komprimovani vazduh) propuštanjem, zatvaranjem, promenom smera strujanja. Razvodnici se razlikuju po sledećim karakteristikama: tip, veličina, način aktiviranja, trajanje signala, konstrukcija. Tip razvodnika je određen brojem priključaka i pozicijama razvoda (polja u simbolu). Oznaka tipa razvodnika se stavlja ispred naziva, na primer, "3/2 razvodnik" označava razvodnik sa 3 priključka i dva razvodna položaja. Veličina razvodnika je opisana veličinom priključka, odnosno nominalnim prečnikom, koji se bira prema protoku medijuma. Aktivacija može biti direktna ili indirektna (direktni i indirektni razvodnici). Mogući načini (direktnog) aktiviranja razvodnika su: fizički (ručni), mehanički, pritisni, električni ili kombinovani.

Zaporni ventil[uredi | uredi izvor]

Zaporni ventil ne dozvoljava protok u jednom pravcu (zatvaraju se) i propuštaju u suprotnom smeru (kao dioda ). Povećanje pritiska na izlaznoj strani podržava funkciju zatvaranja. Zaporni ventili se dele na: nepovratne, uslovno zaporne (logičko I), naizmenično zaporne (logičko ILI) i brzoispusne.

Nepovratni ventil[uredi | uredi izvor]

Nepovratni ventili potpuno zatvaraju tok u jednom smeru, a propuštaju medijum u suprotnom smeru, uz minimalan mogući pad pritiska (mali otpor). Ovaj pad pritiska je kriterijum kvaliteta ventila. Zatvaranje se postiže pomoću zapornih elemenata: ploča (tanjir), konus, lopta . Nepovratni ventili se često kombinuju sa prigušnim ventilima .

Pritisni ventili[uredi | uredi izvor]

Pritisni ventili služe za regulaciju pritiska radnog fluida, kao i za niz drugih funkcija na osnovu nivoa pritiska. Pritisni ventili se dele na: regulatore pritiska, sigurnosne ventile i protočne pritisne ventile.

Sigurnosni ventil[uredi | uredi izvor]

Sigurnosni ventili (ventili za ograničavanje pritiska) obezbeđuju da pritisak u dovodnom vodu ne pređe zadatu vrednost. Ako pritisak u dovodnom vodu poraste iznad zadate vrednosti, dovod se povezuje sa ventilom sve dok pritisak ne padne ispod podešene vrednosti.

Protočni ventil[uredi | uredi izvor]

Protočni ventil deluje na protok radnog fluida, a posredno i na druge veličine koje zavise od protoka, odnosno brzine fluida. Koriste se dve vrste protočnih ventila: prigušni (prigušenje u oba smera) i jednosmerno-prigušni (prigušenje u jednom smeru).

Kombinovani ventil[uredi | uredi izvor]

Kombinovani ventil se realizuje sklapanjem elemenata (ventila) iz više navedenih grupa ventila. Primeri kombinovanih ventila su: vremenski član (obezbeđuje kašnjenje signala), razvodnik sa minimalnim pritiskom za aktiviranje (protočni ventil + 3/2 razvodnik), davač takta, pneumatska memorija, elementi lanca takta.

Cevni zatvarači[uredi | uredi izvor]

Cevni zatvarači su ventili i slavine čija je svrha da potpuno, statički zatvore cevovod, na primer pri gašenju dela sistema, tokom operacija održavanja, remonta itd.

Pomoćni elementi[uredi | uredi izvor]

Pomoćni delovi ispunjavaju različite dodatne funkcije. Pomoćni elementi su spojne i montažne ploče, prigušivači buke (od poroznih materijala), vakuum uređaji za prijem, indikatori, brojači, pretvarači signala, pneumatski pojačavači, pneumatski beskontaktni senzori.

Fizičke osnove pneumatskog sistema[uredi | uredi izvor]

Termodinamičke osnove[uredi | uredi izvor]

Normalno stanje gasa je stanje pri standardnoj temperaturi t = 0 ºC i apsolutnom pritisku p = 1,01325 bar (standardni atmosferski pritisak ). U normalnim uslovima, suv vazduh ima sledeća svojstva:

- R = 287,1 J/kgK gasna konstanta ,

- k = 1,4 eksponent izentrope,

- c v = 722 J/kgK specifični toplotni kapacitet vazduha (pri konstantnoj zapremini ),

- c p = 1011 J/kgK specifični toplotni kapacitet vazduha (pri konstantnom pritisku),

- ρ = 1,293 kg/m 3 gustine ,

- μ = 17,5 ± 10-6 kg/ms dinamičkog viskoziteta .

Apsolutni i manometarski pritisak[uredi | uredi izvor]

Apsolutni pritisak p je normalni napon kome su gasovi i tečnosti izloženi usled mehaničkog dejstva čestica ovih medijuma (sudar molekula). Sve čvrste površine uronjene u tečnost su podvrgnute ovom naprezanju.

Atmosferski pritisak ili barometarski pritisak je apsolutni pritisak okolnog atmosferskog vazduha, koji zavisi od geodetske visine i meteoroloških uslova.

Manometrijski pritisak p M dobija se tako što se od vrednosti apsolutnog pritiska p u nekom fluidu oduzme vrednost atmosferskog pritiska, pa važi sledeće:

ili očitavanjem odgovarajućeg manometra . Manometar je instrument za merenje pritiska koji u suštini meri razliku pritiska između dva fluida: u ovom slučaju između izmerenog fluida i okolnog atmosferskog vazduha).

U slučaju p > p a dobija se pozitivna vrednost pritiska manometra ( p M > 0), koja se tada naziva nadpritisak . Ako je p < p a, pritisak manometra poprima negativnu vrednost ( p M < 0) i tada se naziva podpritiskom . Apsolutna vrednost negativnog pritiska naziva se vakuum p V ( p V = - p M > 0) i često se izražava u procentima atmosferskog pritiska ( p V% = -p M / p a •100%).

Posebno treba istaći da je u pneumatici i hidraulici uobičajeno da se za nadpritisak koristi naziv pritisak i oznaka p . Zbog toga je uvek potrebna određena doza opreza kada se računa sa pritiskom. U termodinamičkim odnosima apsolutni pritisak se javlja skoro isključivo. Prilikom određivanja sile pritiska na površinu relevantna je razlika pritiska na obe strane te površine. Zbog toga se može koristiti nadpritisak, a pogodnije je ako atmosferski pritisak deluje na jednoj strani površine. U Bernulijevoj jednačini, pritisak se pojavljuje sa obe strane jednačine, tako da jednačina važi u istom obliku i za apsolutni pritisak i za nadpritisak.

Izvori[uredi | uredi izvor]

- ^ pneumatika, "Hrvatska enciklopedija", Leksikografski zavod Miroslav Krleža, www.enciklopedija.hr, 2018.

- ^ [1] Arhivirano 2013-07-18 na sajtu Wayback Machine "Pneumatika i hidraulika" Radoslav Korbar, Veleučilište u Karlovcu, www.vuka.hr, 2007.

- ^ Vladimir Koroman, Rade Mirković: "Hidraulika i pneumatika", "Školska knjiga", Zagreb, 1991.

Spoljašnje veze[uredi | uredi izvor]

- pneumatika . Hrvatska tehnička enciklopedija - portal hrvatske tehničke baštine