Ruda gvožđa

Rude gvožđa su stene i minerali iz kojih se može ekonomski vaditi metalno gvožđe. Rude su obično bogate oksidom gvožđa i razlikuju se po boji od tamnosive, jarkožute ili tamnoljubičaste do rđastocrvene. Gvožđe se obično nalazi u obliku magnetita (Fe 3O 4, 72,4% Fe), hematit (Fe 2O 3, 69,9% Fe), goetit (FeO (OH), 62,9% Fe), limonit (FeO (OH) · x (H2O), 55% Fe) ili siderit (FeCO3, 48,2% Fe).

Rude koje sadrže veoma velike količine hematita ili magnetita (veće od oko 60% gvožđa) poznate su kao "prirodna ruda" ili "ruda za direktno isporučivanje", što znači da se mogu dovoditi direktno u visoke peći za proizvodnju gvožđa. Ruda gvožđa je sirovina koja se koristi za pravljenje sirovog gvožđa, koja je jedna od glavnih sirovina za proizvodnju čelika - 98% iskopano gvožđe rude se koristi za pravljenje čelika. [1]Financial Times je 2011. godine nagađao da je gvožđa ruda "integralnija u globalnoj ekonomiji od bilo koje druge robe, osim možda nafte ". [2]

Izvori

[uredi | uredi izvor]Metalno gvožđe je gotovo nepoznato na površini Zemlje, osim kao legure gvožđa-nikla iz meteorita i vrlo retkih oblika ksenola dubokih plašta. Smatra se da sami meteoriti gvožđa potiču iz zvezdanih tela većih od 1.000 km u prečniku. [3] umirućih zvezda koje su dovoljno velike da se urušavaju ili eksplodiraju kao supernove . [4] Iako je gvožđe četvrti najzastupljeniji element u Zemljinoj kori, koji sadrži oko 5%, velika većina je vezana u silikatnim ili ređe karbonatnim mineralima (za dodatne informacije pogledajte ciklus gvožđa ). Termodinamičke prepreke za odvajanje čistog gvožđa od ovih minerala su užasne i energetski velike, pa svi izvori gvožđa koje koristi ljudska industrija eksploatišu relativno ređe minerale gvožđe- oksida, pre svega hematit .

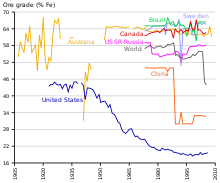

Pre industrijske revolucije, najviše gvožđa se dobijalo iz široko dostupne geotite ili močvarne rude, na primer tokom američke revolucije i napoleonskih ratova . Praistorijska društva koja su kasnije koristila kao izvor rude gvožđa. Istorijski gledano, veći deo rude gvožđa koju koriste industrijalizovana društva vađeno je iz pretežno hematitnih ležišta sa nivoima od oko 70% Fe. Ova ležišta se obično nazivaju "rude za direktno isporučivanje" ili "prirodne rude" . Iscrpljivanjem ruda visokog kvaliteta hematita u Sjedinjenim Državama, nakon Drugog svetskog rata dovela je do razvoja izvora niže klase gvožđe, uglavnom korišćenja magnetita i takonita .

Načini iskopavanja rude gvožđa razlikuju se zavisno od vrsti rude koja se vadi. od mineralogije i geologije ležišta rude. To su magnetit, titanomagnetit, masivna ležišta hematita i pisolitskih gvozdenih kamena.

Obrubljene gvozdene formacije

[uredi | uredi izvor]

Obložene formacije gvožđa (BIF) su sedimentne stene koje sadrže više od 15% gvožđa sastavljenog pretežno od tanko ležećih minerala gvožđa i silicijuma (kao kvarc). Formirane gvozdene formacije javljaju se isključivo u pretkambrijskim stenama i obično su slabo do intenzivno metamorfozirane . Obložena formacija gvožđa može sadržati gvožđe u karbonatima ( siderit ili ankerit ) ili silikati ( minesotaite, grenalit ili grunerit ), ali kod onih minirana kako rude gvožđa, oksida ( magnetita i hematita) su glavni gvožđe mineral. [5] Formacije rude gvožđa su poznate kao taconit u Severnoj Americi.

Iskopavanje uključuje ogromne količine rude i otpada. Otpad se dobija u dva oblika, ne rudnim podlogama u rudniku ( prekomerno ili prekopavanje lokalno poznatim kao mullock), i neželjenim mineralima koji su sastavni deo same rudne stene ( gangue ). Jalovina se vadi nagomilana u deponijama, a jalovine se odvaja tokom obogaćivanja procesa i uklonjena kao jalovine . Jalovine su uglavnom mineralni kvarc, koji je hemijski inertan. Ovaj materijal se čuva u velikim, regulisanim bazama sa vodom.

Magnetitne rude

[uredi | uredi izvor]Ključni ekonomski parametri za magnetitnu rudu su kristalnost magnetita, stepen gvožđa unutar zakrivljene stene domaćina gvožđa i kontaminanti koji postoje u koncentratu magnetita. Veličina i traka odnosa većine magnetitnih resursa je irelevantna kao obrubljena formacija gvožđa može biti stotine metara debeo, produžiti na stotine kilometara duž udarca, i može lako doći do više od tri milijarde ili više tona sadržane rude.

Tipična ocena gvožđa kod koje formiranje gvožđa sa nosećim magnetitom postaje ekonomično sa otprilike 25% gvožđa, što može generalno da se dobije od 33% do 40% mase magnetita u težini, da bi se dobio koncentrat koncentracije veće od 64% težine gvožđa. Tipični magnetitni koncentrat rude gvožđa ima manje od 0,1% fosfora, 3–7% silike i manje od 3% aluminijuma .

Trenutno se ruda magnetita rude gvožđa eksplatiše u Minesoti i Mičigenu u SAD, Istočnoj Kanadi i Severnoj Švedskoj . Formacija gvožđa sa nosećim magnetitom trenutno se najviše kopa u Brazilu, koji izvozi značajne količine u Aziju, a u Australiji postoji nova industrija velikih magnetičnih gvožđa.

Rude sa direktnom isporukom (hematit)

[uredi | uredi izvor]Nalazišta rude gvožđa sa direktnom isporukom (obično se sastoje od hematita) trenutno se eksploatišu na svim kontinentima, osim na Antarktiku, s najvećim intenzitetom u Južnoj Americi, Australiji i Aziji. Većina velikih hematitnih gvozdenih ležišta dobija se iz izmenjeni formiranih gvozdenih formacija i retko magmatskih nakupljanja.

Naslage DSO obično su ređe od BIF-a koji sadrži magnetit ili druge stene koji čine njegov glavni izvor ili protolitnu stenu, ali su znatno jeftiniji za rudanje i obradu, jer zahtijevaju manju korist zbog većeg sadržaja gvožđa. Međutim, rude DSO mogu sadržati značajno veće koncentracije elemenata sa kapilom, obično veće u nivou fosfora, vode (naročito sedimentnih nakupljanja pisolita ) i aluminijuma ( gline unutar pisolita). Rude DSO za izvoz u klasi su uglavnom u rasponu od 62 do 64% Fe. [traži se izvor]

Naslage magnetne rude magnetita

[uredi | uredi izvor]Povremeno granitne i ultrapotaske magnetske stene odvajaju kristale magnetita i formiraju mase magnetita pogodne za ekonomsku koncentraciju. Nekoliko ležišta rude gvožđa, posebno u Čileu, formirano je iz vulkanskih tokova koji sadrže značajna nakupljanja fenokrista magnetita. [6] Čileanska nalazišta magnetitne rude u pustinji Atacama takođe su formirala aluvijalne akumulacije magnetita u potocima koji vode iz ovih vulkanskih formacija.

U prošlosti su neka nalazišta magnetita i hidrotermalna ležišta obrađivani kao visokokvalitetna ležišta rude gvož koja zahtevaju malo korisnosti. U Maleziji i Indoneziji postoji nekoliko takvih ležišta granita.

Ostali izvori magnetitne rude gvožđa uključuju metamorfna nakupljanja masivne magnetitne rude, poput reke Savage u Tasmaniji, nastale rezanjem ofhiolitnih ultramafikata .

Drugi, manji izvor gvožđe rude su magmatske akumulacije u slojevitim upadima koji sadrže tipično magnetit i koji sadrži titan često sa vanadijumom . Ove rude formiraju tržište niša, sa specijalnim topionicama koje se koriste za sakupljanje gvožđa, titanijuma i vanadijuma. Ove rude su u osnovi slične rudama za formiranje gvožđa koje se mogu vezati, ali obično se lakše nadograđuju drobljenjem i prosijavanjem. Tipični koncentrati titanomagnetita su 57% Fe, 12% Ti i 0,5% V

2O

5 </br> V

2O

5 </br> V

2O

5 . [traži se izvor]

Rudarski otpad

[uredi | uredi izvor]Za svaku 1 tonu koncentrata rude gvožđa proizvedeno je otprilike 2,5–3,0 tone jalove rude gvožđa biće ispušteno. Statistički podaci pokazuju da se godišnje ispušta 130 miliona tona rude. Ako, na primer, jalovišta u rudnicima sadrže prosečno oko 11% gvožđa, godišnje bi se izgubilo oko 1,41 miliona tona gvožđa. [7] Ove jalovine su takođe visoke u drugim korisnim metalima kao što su bakar, nikl i kobalt [8], i mogu se koristiti za materijale za izgradnju puteva poput pločnika i punila i građevinskih materijala kao što su cement, niskokvalitetno staklo i zidni materijal. . [9] [10] Iako su otpadne rude relativno niske klase, one se takođe skupe za sakupljanje jer ih ne treba vaditi. Zbog toga su kompanije poput Magnetation, INC. pokrenule projekte rekultivacije, gde koriste otpadne rude gvožđa kao izvor metalnog gvožđa.

Dve glavne metode recikliranja gvožđa iz rude gvožđa su magnetiziranje pečenja i direktno smanjivanje. Magnetiranje pečenja koristi temperature između 700 i 900 °C tokom manje od jednog sata da se dobije koncentrat gvožđa (Fe 3 O 4 ) koji će se koristiti za topljenje gvožđa. Za prženje magnetiziranja važno je imati smanjenu atmosferu kako bi se sprečila oksidacija i stvaranje Fe 2 O 3, teže se odvaja jer je manje magnetsko. [7] [11] Direktno smanjenje koristi toplije temperature preko 1000 °C i duža vremena od 2-5 sati. Direktna redukcija se koristi za proizvodnju sunđernog gvožđa (Fe) koji će se koristiti za izradu čelika. Direktno smanjivanje zahteva više energije jer su temperature veće i vreme je duže pa je potrebno više reducirajućeg agensa od pečenja magnetiziranjem. [12] [13]

Vađenje

[uredi | uredi izvor]Izvori rude gvožđa nižih razreda obično zahtevaju korisnost upotrebom tehnika poput drobljenja, mlevenja, gravitacionog razdvajanja ili razdvajanja teških medija, prosijavanja i flotacije flora silikaze da bi se poboljšala koncentracija rude i uklonile nečistoće. Rezultati, visokokvalitetni prah fine rude, poznati su i kao finoće.

Magnetit

[uredi | uredi izvor]Magnetit je magnetan, pa se lako odvaja od minerala gange i može da proizvede visokokvalitetni koncentrat sa veoma niskim nivoom nečistoće.

Veličina zrna magnetita i njegov stepen mešanja sa silika zemljom određuju veličinu mlevenja do koje se stena mora usitniti kako bi se omogućilo efikasno magnetno odvajanje da bi se dobio koncentrat magnetita visoke čistoće. Ovo određuje ulaze energije potrebne za pokretanje operacije glodanja.

Iskopavanje gvozdenih formacija gvožđa uključuje grubo drobljenje i prosijavanje, a zatim grubo drobljenje i fino mlevenje da bi se ruda usvojila do tačke kada su kristalizovani magnetit i kvarc dovoljno fini da se kremen ostavi kada se rezultirajući prah provede pod magnetnim separatorom. .

Generalno, većina naslaga gvožđa u obliku magnetita mora biti mlevena na između 32 i 45 mikrometara da bi se proizveo koncentrat magnetita sa niskim udelom silicijum oksida. Ocene koncentrata magnetita uglavnom prelaze 70% težine gvožđa i obično su nisko fosfor, malo aluminijuma, malo titanijuma i malo silicijuma i zahtevaju vrhunsku cenu.

Hematit

[uredi | uredi izvor]Zbog velike gustine hematita u odnosu na pridruženi silikatni gang, upotreba hematita obično uključuje kombinaciju tehnike korišćenja.

Jedna metoda se oslanja na prenošenje fino usitnjene rude preko suspenzije koja sadrži magnetit ili drugo sredstvo poput ferosilicijuma koje povećava njenu gustinu. Kada se gustina kaše pravilno kalibrira, hematit će potonuti i silikatni mineralni fragmenti će plutati i mogu se ukloniti. [14]

Proizvodnja i potrošnja

[uredi | uredi izvor]

| Zemlja | Proizvodnja |

|---|---|

| Australija | 817 |

| Brazil | 397 |

| Kina | 375 * |

| Indija | 156 |

| Rusija | 101 |

| Južna Afrika | 73 |

| Ukrajina | 67 |

| Amerika | 46 |

| Kanada | 46 |

| Iran | 27 |

| Švedska | 25 |

| Kazahstan | 21 |

| Druge zemlje | 132 |

| Totalni svet | 2,280 |

Gvožđe je metal koji se najčešće koristi u svetu - čelik, a glavni sastojak je ruda gvožđa koja predstavlja gotovo 95% svih metala koji se koriste godišnje . [2] Koristi se prvenstveno u primeni konstrukcijskog inženjerstva i u pomorstvu, automobilima i opštim industrijskim namenama (mašinama).

Kamenje bogato gvožđem uobičajena su širom sveta, ali komercijalnim rudarskim operacijama razreda rude dominiraju zemlje navedene u tabeli. Glavno ograničenje ekonomije za ležišta rude gvožđa nije nužno ni stepen ni veličina ležišta, jer geološki nije teško dokazati da postoji dovoljno tonaže stena. Glavno ograničenje je položaj rude gvožđa u odnosu na tržište, troškovi železničke infrastrukture da bi se ona plasirala na tržište i troškovi energije potrebne da se to ua.

Iskopavanje rude gvožđa je posao velike količine malom robom, jer je vrednost gvožđa znatno niža od baznih metala. [18] Veoma je kapitalno intenzivna i zahteva značajna ulaganja u infrastrukturu kao što je železnica kako bi se ruda iz rudnika prebacila na teretni brod. Iz tih razloga, proizvodnja rude gvožđa koncentrisana je u rukama nekolicine glavnih igrača.

Svetska proizvodnja u proseku godišnje košta dve milijarde metričkih tona sirove rude. Najveći svetski proizvođač rude gvožđa je Brazilska rudarska korporacija Vale, a slede je anglo-australijske kompanije Rio Tinto Group, a zatim BHP Billton. Dalji australijski dobavljač, Fortescue Metals Group Ltd, pomogao je da australijska proizvodnja bude prva u svetu.

Trgovina rudom u moru - odnosno rudom gvožđa koja se otpremala u druge zemlje - bila je 849 miliona tona u 2004. godini. [18] Australija i Brazil dominiraju trgovinom morskim putem, sa 72% tržišta. BHP, Rio i Vale kontrolišu 66% ovog tržišta između njih.

U Australiji se ruda gvožđa dobija iz tri glavna izvora: ruda pisolita " kanalnog gvožđa " koja se dobija mehaničkom erozijom primarnih formacija gvožđa i nakuplja se u aluvijalnim kanalima kao što je Pannavonica u Zapadnoj Australiji ; i dominantne metasomatski izmenjene pojačane formacije - povezane rude kao što su Nevman, Chichester Range, Hamerslei Range i Koolianobbing, Zapadna Australija . Ostale vrste rude dolaze do izražaja nedavno, kao što je oksidacionih Ferruginous hardcaps, na primer lateritskim rude gvožđa depozita u blizini jezera Argile u Zapadnoj Australiji.

Ukupne nadoknadive rezerve gvožđe rude u Indiji su oko 9.602 miliona tona hematita i 3.408 miliona tona magnetita . [19] Chhattisgrah, Madhya Pradesh, Karnatka, Jharkhand, Odisha, Goa, Maharashtra, Andhra Pradesh, Kerala, Rajasthan i Tamil Nadu glavni su indijski proizvođači rude gvožđa. Svetska potrošnja rude raste 10% godišnje [traži se izvor] u proseku, a glavni potrošači su Kina, Japan, Koreja, Sjedinjene Države i Evropska unija.

Kina je trenutno najveći potrošač rude gvožđa, što u prevodu znači najveća svjetska zemlja koja proizvodi čelik. Takođe je najveći uvoznik, kupujući 52% trgovine rude gvožđa u moru 2004. godine. [18] Kinu prate Japan i Koreja, koji troše značajnu količinu sirove rude gvožđa i metalurškog uglja. Kina je 2006. godine proizvela 588 miliona tona rude, uz godišnji rast od 38%.

Tržište rude gvožđa

[uredi | uredi izvor]U posljednjih 40 godina cene rude gvoža odlučivane su u pregovorima sa zatvorenim vratima između malog broja rudara i čeličana koji dominiraju kako na tržišnim mestima, tako i na ugovorima. Tradicionalno, prvi dogovor postignut između ove dve grupe postavlja merilo koje treba slediti ostatak industrije. [2]

Poslednjih godina, međutim, ovaj referentni sistem je počeo da se ruši, a učesnici u oba lanca potražnje i snabdevanja pozivaju na prelazak na kratkoročne cene. S obzirom na to da većina drugih roba već ima zreli tržišni sistem cena, prirodno je da ruda gvožđa sledi njihov primer. Da bi odgovorili na sve veće zahteve tržišta sa transparentnijim cenama, brojne finansijske razmene i / ili pročišćene kuće širom sveta ponudile su uklanjanje zamena rude gvožđa. Grupa CME, SGX (Singapore Exchange), Londonska pročišćena kuća (LCH.Clearnet ), NOS Group i ICEX (Indijska robna berza) svi nude odobrene zamene na osnovu podataka o transakcijama rude gvožđa The Steel Index's (TSI). CME takođe nudi zamenu zasnovanu na Platts, pored svog TSI svapa. ICE (Interkontinentalna berza) takođe nudi uslugu raščišćavanja na bazi Platts. Tržište razmene brzo je poraslo, a likvidnost se grupirala oko cena TSI-ja. [20] Do aprila 2011. godine, više od 5,5 milijardi američkih dolara zamene rude gvožđasu očišćene na osnovu TSI cena. Do avgusta 2012. godine, više od milion tona razmena dnevno se redovno odvijalo, na osnovu TSI-ja.

Relativno nov razvoj je takođe uvođenje opcije rude gvožđa, pored zamena. CME grupa je mesto koje je najviše korišćeno za poravnanje opcija napisanih protiv TSI-ja, sa otvorenim kamatama od preko 12.000 lotova u avgustu 2012.

Singapore Mercantile Exchange (SMX) lansirala je prvi svetski ugovor o terminskim nameštajima rude gvožđa, zasnovan na indeksu Metal Bulletin Iron Ore Index (MBIOI) koja koristi dnevne podatke o cenama širokog spektra učesnika u industriji i nezavisnog kineskog konsultanta za čelik i dobavljača podataka Shanghai Steelhome's široko rasprostranjena baza proizvođača čelika i trgovaca rudom gvo širom Kine. [21] Terminski ugovor je imao mesečne količine preko 1,5 miliona tona posle osam meseci trgovanja. [22]

Ovaj potez usledio je prelaskom na kvartalne cene zasnovane na indeksu od strane tri najveća svetska rudara rude gvožđa - Vale, RIO Tinto i BHP - početkom 2010. godine, čime je prekršen 40-godišnja tradicija referentnih godišnjih cena. [23]

Obilje prema zemlji

[uredi | uredi izvor]Gvožđe je najbogatiji element na zemlji, ali ne i u kori. [traži se izvor] Opseg dostupnih rezervi rude gvožđa nije poznat, mada je Lester Brown iz Instituta Worldwatch u 2006. godini predložio da se ruda gvožđa može ugasiti u roku od 64 godine (to jest do 2070. godine), na osnovu 2% rasta godišnje . [24]

Australija

[uredi | uredi izvor]Geonauka Australije izračunava da trenutno „ pokazani ekonomski resursi “ gvožđa u zemlji iznose 24 gigatona, ili 24 milijarde tona. [traži se izvor] Trenutna stopa proizvodnje iz regiona Pilbara u zapadnoj Australiji iznosi oko 430 miliona tona godišnje i raste. Gavin Mudd ( Univerzitet Monaš) i Jonathon Law (CSIRO ) očekuju da će to nestati u roku od 30–50 godina, odnosno 56 godina. [25] Ove procene zahtevaju stalni pregled da bi se uzelo u obzir pomeranje potražnje za rudama niže klase i poboljšale tehnike iskopavanja i vraćanja (omogućava dublje kopanje ispod tabele podzemnih voda).

Depozit Pilbara

[uredi | uredi izvor]U 2011. vodeći rudari rude gvožđa sa sedištem u Pilbara-Rio Tinto, BHP Billiton and Fortescue Metals Group (FMG) najavili su značajna kapitalna ulaganja u razvoj postojećih i novih rudnika i pripadajuće infrastrukture (železnica i luka). Kolektivno bi to značilo proizvodnju od 1.000 miliona tona godišnje (Mt / i) do 2020. godine. Praktično to bi zahtevalo udvostručenje proizvodnih kapaciteta sa struje [kada?] nivo proizvodnje 470 Mt / g do 1.000 Mt / g (povećanje od 530 Mt / g). Ove cifre su zasnovane na struji [kada?] stope proizvodnje Rio 300 Mt / i, BHP 240 Mt / i, FMG 55 Mt / i i ostalih 15 Mt / i povećavaju se na Rio 360 Mt / i, BHP 356 Mt / i, FMG 155 Mt / i i ostalo 140 Mt / i (poslednjih 140 Mt / i zasniva se na nedavnoj planiranoj proizvodnji) [kada?] industrijski učesnici Hancock, Atlas i Brockman kroz Port Hdeland i API i drugi kroz predloženu luku Anketell ). U martu 2014. godine Fortescue je zvanično otvorio svoj projekat Kings Valley od 40 miliona tona godišnje (mtpa), obeležavajući završetak ekspanzije u iznosu od 9,2 milijarde dolara koja je povećala njegove proizvodne kapacitete na 155 mtpa. Ekspanzija je obuhvatila izgradnju zelenih polja u Hamersley Ranges, jednog od najvećih svetskih razvijenih ruda gvožđa koji obuhvata Kings Valley i obližnjih 20 mtpa Firetail rudnik; proširenje rudnika Christmas Creek na 50 mtpa; i velika proširenja luka i železničkih objekata Fortescue-ove svetske klase.

Stopa proizvodnje od 1.000 Mt / i bi zahtevalo značajno povećanje proizvodnje iz postojećih rudnika i otvaranje značajnog broja novih rudnika. Nadalje, biće potrebno i značajno povećanje kapaciteta železničke i lučke infrastrukture. Na primer, od Rija bi trebalo da proširi svoje lučke operacije na Dampier i rtu Lambert za 140 Mt / i (od 220 Mt / i do 360 Mt / i). BHP-u bi trebalo da proširi svoje luke Hedland za 180 Mt / i (sa 180 Mt / i na 360 Mt / i). FMG bi trebalo da proširi svoje lučke operacije u luci Hedland za 100 Mt / i (sa 55 Mt / i na 155 Mt / i). To je povećanje kapaciteta za 420 Mt / i za tri glavna područja Rio, BHP i FMG i otprilike 110 Mt / i od glavnih proizvođača. Na osnovu najvećeg broja pravila od 50 Mt / god po damperu, prtljažniku i utovarivaču brodova nova proizvodnja bi zahtevala otprilike deset novih dampera za auto, povratnika i utovarivača brodova. [26]

Takođe bi bio potreban novi železnički kapacitet. Na osnovu pravila od 100 Mt / i po železničkoj pruzi, povećavanje proizvodnje za oko 500 Mt / i trebalo bi pet novih pojedinačnih železničkih linija. Jedan od scenarija je dodatna železnička linija za sve glavne pravce: BHP (od dvostruke do trostruke pruge), Rio (dvostruka do trostruka pruga), FMG (jedna do dvostruka pruga) i najmanje dve nove linije.Hancock Prospecting je nedavno [kada?] započeo proizvodnju iz rudnika željezne rude Roy Hill smeštenom severno od Nevmana. Ovaj projekat je uključivao razvoj ležišta Roy Hill, izgradnju 344 železnice u km i lučkog objekta sa 55 godišnjim protokom Mt QR National da bi servisirali glavne proizvođače, od decembra 2015. zbog pada cene rude gvožđa ovi planovi su suspendovani na neodređeno vreme. [27] [28]

Zagovornici i vlada trebaju dalje razmotriti stopu proizvodnje od 1000 Mt / i. Područja daljeg razmatranja uključuju novi lučki prostor u Anketell za servisiranje rudnika zapadne Pilbare, rast u Port Hedland (BHP je najavio razvoj spoljne luke u Port Hedland), racionalizaciju železnice i regulatorne zahteve za odobrenje za otvaranje i održavanje uznemiravanja tla. otisak koji podržava 1.000 Mt / godišnje proizvodnje, uključujući, između ostalog, matični naslov, poreklo i poreklo i rezultate zaštite životne sredine.

Amerika

[uredi | uredi izvor]U 2014. godini rudnici u Sjedinjenim Državama proizveli su 57,5 miliona metričkih tona gvožđe rude procenjene vrednosti od 5,1 milijardi dolara. [29] Procenjuje se da je u Sjedinjenim Državama ruda gvožđa činila 2% svetske proizvodnje rude gvožđa. U Sjedinjenim Državama postoji dvanaest rudnika gvožđe rude od kojih su devet otvorene jame i tri rudarske operacije. Takođe je postojalo deset postrojenja za peletiranje, devet postrojenja za koncentraciju, dve postrojenja za direktno redukovano gvožđe (DRI) i jedno postrojenje za gvozdene grickalice koje je radilo tokom 2014. godine. U Sjedinjenim Državama većina ruda gvožđa rude je u gvožđe opsega oko jezera Superior . Ovi rasponi gvožđa javljaju se u Minesoti i Mičigenu, koji su zajedno činili 93% upotrebljive gvožđe rude proizvedene u Sjedinjenim Državama 2014. godine. Sedam od devet operativnih otvorenih kopova u Sjedinjenim Državama smešteno je u Minesoti, kao i dve od tri operacije sanacije jama. Ostale dve aktivne otvorene kope bile su smeštene u Mičigenu, a 2016. jedna od dve rudnike je zatvorena. Postoje takođe rudnici gvožđe rude u Jutha i Alabama ; međutim, poslednji rudnik gvožđe rude u Juti ugasio se 2014. godine a poslednji rudnik gvožđe rude u Alabami ugasio se 1975. godine. [30]

Kanada

[uredi | uredi izvor]U 2017. godini kanadski rudnici gvožđe rude proizveli su 49 miliona tona gvožđe rude u koncentratnim peletima i 13,6 miliona tona sirovog čelika. Od 13,6 miliona tona čelika izvezeno je 7 miliona, a 43,1 miliona tona gvožđe rude u vrednosti od 4,6 milijardi dolara. Od izvezene rude gvožđa 38,5% zapremine predstavljalo je pelet rude gvožđa u vrednosti od 2,3 milijarde dolara, a 61,5% koncentrata gvožđe rude u vrednosti od 2,3 milijarde dolara. [31] Većina kanadske rude gvožđa dolazi iz Nunavut i Labrador, uz granicu Quebec i Newfoundland i Labrador .

Brazil

[uredi | uredi izvor]Brazil je drugi najveći proizvođač gvožđe rude, a Australija najveći. U 2015. godini Brazil je izvezao 397 miliona tona upotrebljive gvožđe rude. [29] U decembru 2017. Brazil je izvezao 346.497 metričkih tona gvožđe rude, a od decembra 2007. do maja 2018. izvezeo je mesečno prosečno 139.299 metričkih tona. [32]

Topljenje

[uredi | uredi izvor]Rude gvožđa se sastoje od atoma kiseonika i gvožđa spojenih u molekule. Da bi se pretvorio u metalno gvožđe, mora se topiti ili poslati direktnim postupkom redukcije da bi se uklonio kiseonik. Veze kiseonika i gvožđa su jake, a da bi se gvožđe uklonilo iz kiseonika, mora se predstaviti jača elementarna veza koja se vezuje za kiseonik. Ugljenik se koristi jer je jačina veze ugljenik-kiseonik veća od snage veze gvožđe-kiseonik, pri visokim temperaturama. Stoga se ruda gvožđa mora usitniti u prah i pomešati sa koksom da bi se izgorela u procesu topljenja.

Ugljeni monoksid je glavni sastojak hemijskog uklanjanja kiseonika iz gvožđa. Dakle, topljenje gvožđa i ugljenika mora biti održano u smanjenom (smanjenom) stanju kiseonika da bi se pospešilo sagorevanje ugljenika da bi se proizveo CO ne CO

2 </br> CO

2

- Eksplozija vazduha i drvenog uglja (koks): 2 C + O 2 → 2 CO

- Ugljeni monoksid (CO) je glavno redukciono sredstvo.

- Prva faza: 3 Fe 2 O 3 + CO → 2 Fe 3 O 4 + CO 2

- Druga faza: Fe 3 O 4 + CO → 3 FeO + CO 2

- Treća faza: FeO + CO → Fe + CO 2

- Kalciniranje krečnjaka: CaCO 3 → CaO + CO 2

- Vapno deluje kao fluks: CaO + SiO 2 → CaO 3

Mikroelementi

[uredi | uredi izvor]Uključivanje čak i malih količina nekih elemenata može imati duboke efekte na karakteristike ponašanja serije gvožđa ili na rad topionice. Ovi efekti mogu biti i dobri i loši, neki katastrofalno loši. Namerno se dodaju neke hemijske supstance, kao što je fluks što pećnicu čini efikasnijom. Drugi se dodaju jer čine gvožđe tečnijim, tvrđim ili mu daju neki drugi poželjni kvalitet. Izbor rude, goriva i fluksa određuje kako se šljaka ponaša i radne karakteristike proizvedenog gvožđa. U idealnom slučaju gvožđa ruda sadrži samo gvožđe i kiseonik. U stvarnosti je to retko slučaj. Obično gvožđe rude sadrži mnoštvo elemenata koji su često nepoželjni u savremenom čeliku.

Silicijum

[uredi | uredi izvor]Silicijum ( SiO

2 </br> SiO

2 ) skoro uvek je prisutan u gvozdenoj rudi. Većina se šljaka tokom procesa topljenja. Na temperaturama iznad 1.300 °C (2.370 °F) neke će biti smanjene i formiraće leguru sa gvožđem. Što je peć toplija, to će u gvožđu biti više silicijuma. Nije retkost da se u evropskom livenom gvožđu od 16. do 18. veka nađe do 1,5% Si.

Glavni efekat silicijuma je da promoviše stvaranje sivog gvožđa. Sivo gvožđe je manje krhko i lakše se dovršava od belog gvožđa. Iz ovog razloga je poželjno za potrebe kastinga. Turner (1900). izvestio je da silicijum takođe smanjuje skupljanje i formiranje puhala, smanjujući broj loših odlivaka.

Fosfor

[uredi | uredi izvor]Fosfor (P) ima četiri glavna dejstva na gvožđe: povećana tvrdoća i čvrstoća, niža temperatura tvrdoće, povećana tečnost i kratkoća hladnoće.U zavisnosti od upotrebe gvožđa, ovi efekti su ili dobri ili loši. Bog ruda često ima visok sadržaj fosfora [33].

Snaga i tvrdoća gvožđa povećavaju koncentracijom fosfora. 0,05% fosfora u kovanom gvožđu čini ga čvrstim kao čelik srednjeg ugljenika. Gvožđe sa visokim fosforom može da se očvrsne i udaranjem hladnim čekićem. Efekat stvrdnjavanja važi za bilo koju koncentraciju fosfora. Što je više fosfora, gvožđe postaje tvrđe i udaranjem čekićom se može očvrsnuti. Savremeni proizvođači čelika mogu povećati tvrdoću za čak 30%, bez žrtvovanja otpornosti na udarce održavanjem nivoa fosfora između 0,07 i 0,12%. Takođe povećava dubinu očvršćivanja usled gašenja, ali istovremeno smanjuje i rastvorljivost ugljenika u gvožđu na visokim temperaturama. To bi umanjilo njegovu korisnost u pravljenju čelika od blistera (cementacije), pri čemu brzina i količina apsorpcije ugljenika prevladavaju.

Dodatak fosfora ima donju stranu. U koncentracijama većim od 0,2% gvožđe postaje hladno kratko ili lomljivo na niskim temperaturama. Kratka hladnoća je posebno važna za gvožđe iz šipke. Iako se gvožđe u šipkama obično radi vruće, njegova upotreba često zahteva da bude čvrst, savijen i otporan na udar na sobnoj temperaturi. Nokat koji se slomio udarom čekića ili kolica koja bi se slomila kada bi udarila u kamen ne bi se prodala dobro. [traži se izvor] Dovoljno visoke koncentracije fosfora čine bilo kakvo gvožđe neupotrebljivim [34] . Efekti hladne kratkoće povećavaju se temperaturom. Dakle, komad gvožđa koji je savršeno uslužan leti, zimi može postati izuzetno krhki. Postoje dokazi da su tokom srednjeg veka vrlo bogati možda imali mač sa visokim fosforom za leto i mač sa malo fosfora za zimu [34].

Pažljiva kontrola fosfora može biti od velike koristi u postupcima livenja. Fosfor smanjuje temperaturu tečnosti, omogućavajući da gvožđe ostane duže istopljeno i povećava fluidnost. Dodatak od 1% može udvostručiti rastojanje gvožđa [34]. Maksimalan efekat, oko 500 °C, postiže se u koncentraciji od 10,2% [35]. Za livarski posao Turner je osećao da idealno gvožđe ima 0,2–0,55% fosfora. Nasta kalupi ispunjeni gvožđem sa manje praznina i takođe se manje smanjuju. U 19. veku su neki proizvođači dekorativnog livenog gvožđa koristili gvožđe sa do 5% fosfora. Izuzetna fluidnost omogućila im je pravljenje veoma složenih i nežnih odlivaka. Ali, oni nisu mogli da nose težinu, jer nisu imali snage [36]. Međutim, istorijski (bar), gvožđe-sulfid (gvozdeni pirit FeS2) iako uobičajeni mineral gvožđa, nije korišćen kao ruda za proizvodnju metala gvožđa. U Švedskoj se koristilo i prirodno vreme. Isti proces, geološkom brzinom, rezultira rudama gosanskih limonita.

Postoje dva leka [prema kome?] za gvožđe sa visokim fosforom. Najstarije i najlakše je izbegavanje. Ako je gvožđe koje je ruda proizvela bilo hladno,ono će potražiti novi izvor gvožđe rude. Druga metoda uključuje oksidaciju fosfora tokom procesa finovanja dodavanjem gvožđe-oksida. Ova tehnika se obično povezuje sa mes u 19. veku i možda je ranije nije razumela. Na primer, Isaac Zane, vlasnik železare Marlboro, čini se da nije znao za to 1772. godine. S obzirom na Zaneovu reputaciju [prema kome?] kako bi bila u toku sa najnovijim dostignućima, tehnika je verovatno bila nepoznata majstorima železare iz Virdžinije i Pensilvanije .

Fosfor je štetan zagađivač, jer ga čelik čini krhkim, čak i u koncentracijama od samo 0,6%. Fosfor se ne može lako ukloniti fluksom ili topljenjem, pa stoga rude gvožđa uglavnom moraju imati malo fosfora.

Aluminijum

[uredi | uredi izvor]Male količine aluminijuma (Al) prisutne su u mnogim rudama, uključujući rudu gvožđa, pesak i neke krečnjake. Prva se može ukloniti ispiranjem rude pre topljenja. Do uvođenja peći s opekom, količina zagađenja aluminijumom bila je dovoljno mala da nije imala uticaja ni na gvožđe ni na šljaku. Međutim, kada se cigla počela koristiti za ognjišta i unutrašnjost visokih peći, količina zagađenja aluminijumom se dramatično povećala. To je posledica erozije obloge peći tečnom šljakom.

Aluminijum je teško smanjiti. Kao rezultat toga, kontaminacija gvožđa aluminijom nije problem. Međutim, povećava viskoznost šljake ( [37] i [38]). To će imati niz štetnih uticaja na rad peći. U ekstremnom slučaju to bi moglo dovesti do smrznute peći.

Postoji veliki broj rešenja visoke šljake od aluminijuma. Deblja šljaka će usporiti spuštanje naboja, produžavajući postupak. Visoko aluminijum će takođe otežati odvajanje tečne šljake. Povećavanje odnosa toka kreča smanjiće viskozitet [39].

Sumpor

[uredi | uredi izvor]Sumpor (S) je čest kontaminant u uglju. Takođe je prisutan u malim količinama u mnogim rudama, ali ih je moguće ukloniti kalciniranjem. Sumpor se rastvara u tečnom i čvrstom gvožđu na temperaturama prisutnim u topljenju gvožđa. Sumpor se rastvara u tečnom i čvrstom gvožđu na temperaturama prisutnim u topljenju gvožđa. Efekti čak i malih količina sumpora su trenutni i ozbiljni. Efekti čak i malih količina sumpora su trenutni i ozbiljni. Oni su bili jedni od prvih koji su radili proizvođači gvožđa. Sumpor izaziva da je gvožđe crveno ili kratko vruće [33].

Vruće kratko gvožđe je krhko kada je vruće. To je bio ozbiljan problem jer je većina gvožđa tokom 17. i 18. veka su bilai šipka ili kovano gvožđe. Kada komad vrućeg gvožđa ili čelika pukne izložena površina odmah oksidira. Ovaj sloj oksida sprečava zavarivanje pukotina zavarivanjem. Velike pukotine uzrokuju raspadanje gvožđa ili čelika. Manje pukotine mogu uzrokovati pad predmeta tokom upotrebe. Stepen kratkovidnosti je direktno proporcionalan količini sumpora. Danas se izbegava gvožđe sa preko 0,03% sumpora.

Topla kratka pegla može da se radi, ali mora da se radi na niskim temperaturama. Rad na nižim temperaturama zahteva veći fizički napor kovača ili falsifikata. Metal treba udarati češće i teže da bi se postigao isti rezultat. Može se raditi sa blagim kontaminiranim sumporom, ali za to je potrebno mnogo više vremena i truda.

Sumpor u livenom gvožđu pospešuje stvaranje belog gvožđa. Samo se 0,5% može protumačiti kao efekt sporog hlađenja i visokog sadržaja silicijuma ([34] ). Belo liveno gvožđe je lomljivije, ali i tvrđe. Izbegava se generalno, jer je teško raditi, osim u Kini gde je gvožđe sa visokim sumporom, nekih i 0,57%, napravljeno sa ugljem i korišćeno za pravljenje zvona i grupnih zvona [40]. Prema Turner (1900), dobro liv gvožđe treba da ima manje od 0,15% sumpora. U ostatku sveta gvožđe sa visokim sumporom može se koristiti za pravljenje odlivaka, ali će od njega biti loše kovano gvožđe.

Postoji veliki broj sredstava za kontaminaciju sumporom. Prva, a ona koja se najviše koristi u istorijskim i praistorijskim operacijama, jeste izbegavanje. Ugalj se nije koristio u Evropi (za razliku od Kine) kao gorivo za topljenje jer sadrži sumpor i zato izaziva vruće kratko gvožđe. Ako je ruda rezultirala vrućim kratkim metalom, majstori gvožđara su tražili drugu rudu. Kada se 1709. godine (ili možda i ranije) mineralni ugalj prvi put koristio u evropskim pećima, on je koksan. Tek uvođenjem vruće eksplozije iz 1829. godine korišćen je sirovi ugalj.

Sumpor se može ukloniti iz ruda prženjem i pranjem. Pečenje oksidira sumpor da stvara sumpor dioksid koji ili iscuri u atmosferu ili se može isprati.U toplim klimama moguće je ostaviti rudu pirita na kiši. Kombinovano delovanje kiše, bakterija i toplote oksidira sulfide do sumporne kiseline i sulfata, koji su rastvorljivi u vodi i ispiraju se [36]. Međutim, istorijski (bar), gvožđe-sulfid (gvozdeni pirit FeS

2 </br> FeS

2 ) iako uobičajeni mineral gvožđa, nije korišćen kao ruda za proizvodnju metala gvožđa. U Švedskoj se koristilo i prirodno vreme. Isti postupak, geološkom brzinom, rezultira rudama gosanskih limonita .

Značaj koji se pridaje gvožđu sa niskim sumporom pokazuje dokazano konstantno veće cene gvožđa Švedske, Rusije i Španije od 16. do 18. veka. Danas sumpor više nije problem. Savremeni lek je dodatak mangana,ali operater mora znati koliko sumpora ima u gvožđu jer mora da se doda najmanje pet puta više mangana da bi se neutralizovalo. Neko istorijsko gvožđe prikazuju nivoe mangana, ali većina je znatno ispod nivoa potrebnog za neutralizaciju sumpora [34].

Uključivanje sulfida kao manganovog sulfida (MnS) takođe može biti uzrok ozbiljnih problema sa korozijom u pitingu od nerđajućeg čelika niskog kvaliteta kao što je AISI 304 čelik . [41] [42] U uslovima oksidacije i u prisustvu vlage, kada sulfid oksidira, stvara tiosulfatne anjone kao intermedijarne vrste i zbog toga što tiosulfatni anjon ima veću ekvivalentnu elektromobilnost od hlorid anjona zbog dvostrukog negativnog električnog naboja, on pospješuje rast jama. [43] Zaista, pozitivni električni naboji koji nastaju Fe 2+ katjoni oslobođeni u rastvoru Fe oksidacijom na anodnoj zoni unutar jame moraju se brzo nadoknaditi / neutralizovati negativnim nabojima koje donosi elektrokinetička migracija aniona u kapilarnoj jami. Neki od elektrohemijskih procesa koji se odvijaju u kapilarnoj jami isti su kao i kod kapilarne elektroforeze. Veća brzina elektrokinetičke migracije anjona, veća brzina korozije u pitingu. Elektrokinetički transport jona unutar jame može biti ograničavajući korak u brzini rasta jame.

Napomene

[uredi | uredi izvor]Reference

[uredi | uredi izvor]- ^ „IRON ORE - Hematite, Magnetite & Taconite”. Mineral Information Institute. Arhivirano iz originala 17. 4. 2006. g. Pristupljeno 7. 4. 2006.

- ^ a b v Iron ore pricing emerges from stone age, Financial Times, October 26, 2009 Arhivirano 2011-03-22 na sajtu Wayback Machine

- ^ Goldstein, J.I.; Scott, E.R.D.; Chabot, N.L. (2009). „Iron meteorites: Crystallization, thermal history, parent bodies, and origin”. Geochemistry (na jeziku: engleski). 69 (4): 293—325. Bibcode:2009ChEG...69..293G. doi:10.1016/j.chemer.2009.01.002.

- ^ Frey, Perry A.; Reed, George H. (21. 9. 2012). „The Ubiquity of Iron”. ACS Chemical Biology (na jeziku: engleski). 7 (9): 1477—1481. ISSN 1554-8929. PMID 22845493. doi:10.1021/cb300323q.

- ^ Harry Klemic, Harold L. James, and G. Donald Eberlein, (1973) "Iron," in United States Mineral Resources, US Geological Survey, Professional Paper 820, pp. 298-299.

- ^ Guijón, R., Henríquez, F. and Naranjo, J.A. (2011). „Geological, Geographical and Legal Considerations for the Conservation of Unique Iron Oxide and Sulphur Flows at El Laco and Lastarria Volcanic Complexes, Central Andes, Northern Chile”. Geoheritage. 3 (4): 99—315. doi:10.1007/s12371-011-0045-x.

- ^ a b Li, Chao; Sun, Henghu; Bai, Jing; Li, Longtu (15. 2. 2010). „Innovative methodology for comprehensive utilization of iron ore tailings: Part 1. The recovery of iron from iron ore tailings using magnetic separation after magnetizing roasting”. Journal of Hazardous Materials. 174 (1–3): 71—77. PMID 19782467. doi:10.1016/j.jhazmat.2009.09.018.

- ^ Sirkeci, A. A.; Gül, A.; Bulut, G.; Arslan, F.; Onal, G.; Yuce, A. E. (april 2006). „Recovery of Co, Ni, and Cu from the tailings of Divrigi Iron Ore Concentrator”. Mineral Processing and Extractive Metallurgy Review. 27 (2): 131—141. ISSN 0882-7508. doi:10.1080/08827500600563343.

- ^ Das, S.K.; Kumar, Sanjay; Ramachandrarao, P. (decembar 2000). „Exploitation of iron ore tailing for the development of ceramic tiles”. Waste Management. 20 (8): 725—729. doi:10.1016/S0956-053X(00)00034-9.

- ^ Gzogyan, T. N.; Gubin, S. L.; Gzogyan, S. R.; Mel’nikova, N. D. (1. 11. 2005). „Iron losses in processing tailings”. Journal of Mining Science. 41 (6): 583—587. ISSN 1573-8736. doi:10.1007/s10913-006-0022-y.

- ^ Uwadiale, G. G. O. O.; Whewell, R. J. (1. 10. 1988). „Effect of temperature on magnetizing reduction of agbaja iron ore”. Metallurgical Transactions B. 19 (5): 731—735. Bibcode:1988MTB....19..731U. ISSN 1543-1916. doi:10.1007/BF02650192.

- ^ Stephens, F. M.; Langston, Benny; Richardson, A. C. (1. 6. 1953). „The Reduction-Oxidation Process For the Treatment of Taconites”. JOM. 5 (6): 780—785. Bibcode:1953JOM.....5f.780S. ISSN 1543-1851. doi:10.1007/BF03397539.

- ^ H.T. Shen, B. Zhou, et al.Roasting-magnetic separation and direct reduction of a refractory oolitic-hematite ore Min. Met. Eng., 28 (2008), pp. 30-43

- ^ Gaudin, A.M, Principles of Mineral Dressing, 1937

- ^ Graphic from The “Limits to Growth” and ‘Finite’ Mineral Resources, p. 5, Gavin M. Mudd

- ^ Tuck, Christopher. „Mineral Commodity Summaries 2017” (PDF). U.S. Geological Survey. Pristupljeno 21. 8. 2017.

- ^ Tuck, Christopher. „Global iron ore production data; Clarification of reporting from the USGS” (PDF). U.S. Geological Survey. Pristupljeno 21. 8. 2017.

- ^ a b v Iron ore pricing war, Financial Times, October 14, 2009

- ^ Qazi, Shabir Ahmad; Qazi, Navaid Shabir (1. 1. 2008). Natural Resource Conservation and Environment Management. APH Publishing. ISBN 9788131304044. Pristupljeno 12. 11. 2016 — preko Google Books.

- ^ „The Steel Index > News & Events > Press Studio > 2 February 2011: Record volume of iron ore swaps cleared in January”. Arhivirano iz originala 22. 5. 2011. g. Pristupljeno 12. 11. 2016.

- ^ „SMX to list world's first index based iron ore futures”. 29. 9. 2010. Pristupljeno 12. 11. 2016.

- ^ „ICE Futures Singapore - Futures Exchange”. Pristupljeno 12. 11. 2016.

- ^ mbironoreindex

- ^ Brown, Lester (2006). Plan B 2.0. New York: W.W. Norton. str. 109.

- ^ Pincock, Stephen (14. 7. 2010). „Iron Ore Country”. ABC Science. Pristupljeno 28. 11. 2012.

- ^ „Fortescue opens Kings Valley project and celebrates completion of 155 MTPA expansion” (PDF). FMG. 28. 3. 2014. Arhivirano iz originala (PDF) 31. 12. 2014. g. Pristupljeno 31. 12. 2014.

- ^ „QR National evaluates independent rail line for Pilbara”. QR National. 26. 4. 2012. Arhivirano iz originala 30. 12. 2012. g. Pristupljeno 28. 11. 2012.

- ^ Stockwell, Stephen (22. 11. 2012). „QR's Pilbara rail plan on track”. ABC Rural News. Pristupljeno 28. 11. 2012.

- ^ a b „USGS Minerals Information: Iron Ore”. minerals.usgs.gov. Pristupljeno 16. 2. 2019.

- ^ Lewis S. Dean, Minerals in the economy of Alabama 2007Archived 2015-09-24 at the Wayback Machine, Alabama Geological Survey, 2008

- ^ Canada, Natural Resources (23. 1. 2018). „Iron ore facts”. www.nrcan.gc.ca. Pristupljeno 16. 2. 2019.

- ^ „Brazil Iron Ore Exports: By Port”. www.ceicdata.com. Pristupljeno 16. 2. 2019.

- ^ a b Gordon 1996.

- ^ a b v g d Rostoker & Bronson 1990.

- ^ Rostocker & Bronson 1990.

- ^ a b Turner 1900.

- ^ Kato & Minowa 1969, str. 37.

- ^ Rosenqvist 1983, str. 311.

- ^ Rosenqvist 1983.

- ^ Rostoker, Bronson & Dvorak 1984.

- ^ Stewart, J.; Williams, D.E. (1992). „The initiation of pitting corrosion on austenitic stainless steel: on the role and importance of sulphide inclusions”. Corrosion Science. 33 (3): 457—474. ISSN 0010-938X. doi:10.1016/0010-938X(92)90074-D.

- ^ Williams, David E.; Kilburn, Matt R.; Cliff, John; Waterhouse, Geoffrey I.N. (2010). „Composition changes around sulphide inclusions in stainless steels, and implications for the initiation of pitting corrosion”. Corrosion Science. 52 (11): 3702—3716. ISSN 0010-938X. doi:10.1016/j.corsci.2010.07.021.

- ^ Newman, R. C.; Isaacs, H. S.; Alman, B. (1982). „Effects of sulfur compounds on the pitting behavior of type 304 stainless steel in near-neutral chloride solutions”. Corrosion. 38 (5): 261—265. ISSN 0010-9312. doi:10.5006/1.3577348.

Literatura

[uredi | uredi izvor]- Qazi, Shabir Ahmad; Qazi, Navaid Shabir (1. 1. 2008). Natural Resource Conservation and Environment Management. APH Publishing. ISBN 9788131304044. Pristupljeno 12. 11. 2016 — preko Google Books.